Artigo

|

|

| Metodologia de previsão em tempo real do PCI (Poder Calorífico Inferior) baseado na regressão de poisson para aplicação em sistemas de gás combustível de plantas petroquímicas LHV (Lower Heating Value) real-time prediction methodology based on poisson regression for application in fuel gas systems of petrochemical plants |

|

Lea S. dos SantosI,II,*; Rafael P. SoaresI

I. Departamento de Engenharia Química, Universidade Federal do Rio Grande do Sul, 90040-060 Porto Alegre - RS, Brasil Recebido: 08/08/2024 *e-mail: lea.santos@braskem.com This study presents an innovative methodology for real-time prediction of the lower heating value (LHV) of fuel gases in petrochemical plants using Poisson regression. The approach combines statistical tools and phenomenological concepts to optimize energy consumption in thermal cracking furnaces. Thirty-two laboratory samples were used to analyze the gas composition, density, and LHV. Statistical analysis, through Pearson correlation coefficients, identified the key components affecting the LHV. The predictive model developed, based on Poisson regression with a logarithmic link function, showed an average error of only 0.32%, standing out in accuracy compared to other methodologies such as simple linear regression and principal component analysis (PCA). The application of this methodology can result in significant financial and operational benefits, providing a better understanding of the process conditions that affect combustion efficiency. Additionally, the methodology allows for precise adjustments in cracking furnaces, ensuring safe and efficient operation. This work contributes to reducing energy consumption and greenhouse gas emissions in the petrochemical industry, promoting more sustainable and efficient practices. INTRODUÇÃO O setor industrial de petróleo e gás é responsável por aproximadamente 9% de todas as emissões de gases de efeito estufa produzidas pelo homem.1 Sem a implementação de métodos de redução, estima-se que as emissões provenientes da produção, transporte e refinação das indústrias de petróleo e gás aumentem para cerca de 3,9 Gt CO2 eq até 2030. Os segmentos upstream, midstream e downstream desempenham um papel significativo nessas emissões totais, e as principais estratégias de redução estão relacionadas a mudanças e melhorias nos processos, incluindo medidas de eficiência energética.2 A pirólise de hidrocarbonetos em altas temperaturas é uma prática antiga, e os fornos de craqueamento térmico desempenham um papel crucial na indústria tradicional de produção de etileno. Ao longo do tempo, houve esforços tecnológicos para aumentar a temperatura de craqueamento e reduzir o tempo de residência nas serpentinas radiantes dos fornos.3 Em projetos de fornos de pirólise de última geração, as eficiências energéticas atingem cerca de 95%, com 42% da energia total liberada pelos queimadores sendo absorvida pelas serpentinas radiantes e 5% sendo perdida pela chaminé através do calor presente nos gases de combustão.4 Os fornos de craqueamento utilizados na produção de eteno frequentemente enfrentam várias limitações e desafios operacionais, como operação abaixo da capacidade, baixas conversões, falhas nas serpentinas de radiação (reatores tubulares) e consumo de energia acima do esperado. Para lidar com essas questões, ferramentas como a análise de Big Data podem ser aplicadas, proporcionando diagnósticos mais rápidos e precisos e permitindo uma correção ágil de desvios.5 Nesse contexto, foram empregadas ferramentas estatísticas e matemáticas, combinadas com conceitos fenomenológicos, para desenvolver um analisador de poder calorífico (PCI) em tempo real em uma unidade industrial. O modelo multivariável resultante possibilita a correta quantificação da quantidade total de energia consumida durante a combustão dos gases nos queimadores. Essa abordagem é fundamental para previsões, análises comportamentais e avaliação dos benefícios financeiros associados à implementação de modelos de otimização energética para fornos de pirólise em tempo real.

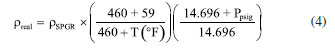

METODOLOGIA Visão geral da produção de gás combustível em plantas petroquímicas Uma planta petroquímica é uma estrutura complexa, geralmente composta por uma unidade de produção de eteno e várias unidades satélites. Essa configuração proporciona flexibilidade e retorno financeiro à operação à medida que aumenta o número de produtos comercializáveis. A unidade de produção de eteno é, sem dúvida, a que representa a maior proporção dos custos financeiros em uma planta petroquímica e é responsável pela maior parte dos produtos produzidos, tornando-se, assim, a unidade mais importante no complexo petroquímico.3 Os fornos de craqueamento são amplamente utilizados nas indústrias petroquímicas para processar hidrocarbonetos que variam desde o etano até o gasóleo, com o objetivo de obter olefinas, como eteno e propeno, além de compostos aromáticos.6 O processo de craqueamento térmico envolve o aquecimento do hidrocarboneto na presença de vapor d'água em um reator tubular, onde o calor é transferido por radiação térmica proveniente da queima de um gás combustível. Em geral, os fornos de pirólise são divididos em duas seções: a zona de radiação (onde o calor radiante é gerado pela queima do gás combustível) e a zona de convecção (onde o calor é fornecido pelo fluxo de gases de combustão da câmara radiante). Dessa forma, o equipamento aproveita ao máximo a energia gerada pela queima do gás combustível.7 Nos fornos de pirólise, os queimadores localizados na câmara de radiação desempenham um papel fundamental, sendo responsáveis pela queima do combustível necessário para alimentar as reações de pirólise que ocorrem nas serpentinas da radiação.8 O gás combustível utilizado é composto principalmente por metano, resultante da corrente recuperada da unidade de produção de etileno. Além disso, contém hidrogênio não consumido nos reatores de hidrogenação existentes no complexo, bem como pequenas quantidades de outros hidrocarbonetos (como C3 e C4) e, ocasionalmente, inertes (como N2 e CO). Em alguns casos, pode ser necessário complementar o gás combustível do processo com a adição de outros gases combustíveis, como gás liquefeito de petróleo (GLP) e gás natural, para equilibrar a demanda e a produção.3 Do ponto de vista da eficiência energética na operação diária desses equipamentos, uma análise multivariável é essencial. Devido a questões de confidencialidade, poucos artigos na literatura aberta apresentaram análises quantitativas do consumo de energia em fornos de craqueamento. No entanto, a maioria das tecnologias de redução do consumo de energia concentra-se na otimização das condições operacionais e nas técnicas de craqueamento.9 A combustão desempenha um papel fundamental na eficiência energética, e é essencial realizar um estudo detalhado da quantidade de energia fornecida pelos queimadores durante esse processo. A obtenção de valores precisos do poder calorífico inferior (PCI) em tempo real é crucial para garantir que estratégias de modelagem, previsão e otimização sejam conduzidas de maneira assertiva, identificando perdas de energia. No contexto de uma planta petroquímica, o projeto do sistema de fornecimento de gás combustível é fortemente influenciado pelo equilíbrio entre a matéria-prima necessária para os fornos de pirólise e o gás combustível utilizado na operação industrial. Esse equilíbrio determina a alocação de diversos fluxos de hidrocarbonetos para o sistema de gás combustível durante a inicialização, operação e situações anormais. A maior parte do gás combustível provém do topo da torre de desmetanização e do gás residual da unidade produtora de hidrogênio purificado. Além disso, outras correntes adicionais são direcionadas para o sistema de gás combustível, visando aumentar a eficiência energética da unidade e reduzir as perdas físicas no processo de combustão. Essas correntes incluem purgas de vedações de compressores, gás de regeneração de leitos de secadores, reatores, entre outros. Poder calorífico e densidade de uma mistura gasosa de hidrocarbonetos A quantidade de energia produzida por um queimador, conhecida como liberação de calor do queimador, depende da quantidade de combustível que o queimador consome e do poder calorífico do combustível. O poder calorífico do combustível pode ser expresso matematicamente da seguinte forma:  onde Q é a liberação de calor do queimador, ṁ é a vazão mássica do combustível e PC é o poder calorífico do combustível. A quantidade de energia liberada quando um combustível é queimado depende de sua composição. Os valores de poder calorífico mencionados baseiam-se no chamado poder calorífico superior (PCS) do combustível. Além disso, os combustíveis também podem estar relacionados ao seu poder calorífico inferior (PCI). O PCI de um combustível é baseado na energia liberada, assumindo que o vapor de água nos produtos de combustão se condensa em líquido. Quando o vapor de água se condensa na forma líquida, energia adicional é liberada. Essa energia é chamada de calor de condensação ou calor latente de vaporização. O PCS representa o calor total obtido pela primeira queima de um combustível e, em seguida, pelo resfriamento dos produtos até a temperatura padrão. Se o vapor d'água nos produtos não estiver condensado, a quantidade total de energia liberada do combustível é menor que o PCS e é chamada de PCI. Para determinar o poder calorífico de uma mistura de gases, é necessário conhecer o poder calorífico de cada composto e a composição dos gases em termos de volume ou frações de massa.10 As seguintes equações são usadas para calcular o poder calorífico de uma mistura de gases:  Densidade da mistura de gases em condições padrão e reais O ar atmosférico é uma mistura de vários gases, vapor de água e outros poluentes. Apesar da presença desses poluentes, a composição do ar seco permanece relativamente constante. A densidade do ar é definida como a massa por unidade de volume de um fluido e geralmente é representada pelo símbolo grego ρ (rho). Com base na composição do ar seco, a densidade é aproximadamente 0,0765 lbm ft-3 ou 1,225 kg m-3. Essa densidade é considerada padrão à temperatura e pressão normais (SPGR), que correspondem a 59,0 ºF (15 ºC) e 14,696 lbf in-2 (101,325 kPa). É importante observar que a densidade de um gás pode variar com a temperatura e a pressão. Para calcular a densidade de um gás em qualquer condição, podemos usar a seguinte equação:  onde T é a temperatura (ºF) e Ppsig é a pressão do gás na unidade psig. O peso molecular (PM) e densidade de uma mistura gasosa pode ser determinado pelas seguintes equações, respectivamente:  onde é assumido que frações molares e volumétricas são as mesmas para gases em baixas pressões. Modelos para predição do poder calorífico de um gás combustível Poucos artigos abordam a obtenção precisa do valor calorífico do gás combustível, especialmente no contexto das plantas petroquímicas. A maioria dos estudos existentes está relacionada à indústria de gás natural. Dado o alto teor de metano no gás combustível petroquímico, a pesquisa para este trabalho se baseou em estudos publicados sobre gás natural. Um artigo11 de destaque explora os modelos termodinâmicos utilizados na indústria do gás natural. Esses modelos variam desde correlações empíricas até equações cúbicas de estado (como a equação de Peng-Robinson), além de modelos de coeficiente de atividade e abordagens mais sofisticadas, como a teoria de associação estatística de fluidos. Os autores também ressaltam os esforços contínuos para aprimorar a simulação de gás natural liquefeito, com foco em equações de estado complexas que descrevam com precisão o equilíbrio líquido-vapor, a densidade e outras propriedades de misturas multicomponentes. Um exemplo é a equação de estado GERG-2008, aprovada pela ISO para misturas de gás natural. No entanto, é importante observar que todos esses modelos são ajustados com base em dados experimentais de fluidos puros e misturas binárias. Quando se trata de misturas ternárias ou multicomponentes, a precisão deve ser testada com dados experimentais de maior qualidade. Em seu estudo, os autores investigaram dois sistemas ternários: (CH4 + C3H8 + CO2) e (CH4 + C3H8 + C7H16). No segundo sistema, o teor de n-heptano variou até 15% em mol, permitindo medições precisas de densidades de fase saturada e densidades de fluido comprimido (monofásico). Essas medições foram realizadas em temperaturas de 200 a 423 K e pressões de até 35 MPa, abrangendo diferentes composições. Os dados experimentais foram comparados com cálculos baseados na equação de estado GERG-2008, revelando desvios relativos na faixa de -2 a 4% para todas as misturas. Esses desvios destacam uma dependência com a densidade da mistura e o teor de n-heptano, atribuída à disponibilidade limitada de dados experimentais para as misturas binárias metano + n-heptano e propano + n-heptano.11 Por outro lado, Kuczyński et al.12 introduziram conceitos já conhecidos na aplicação do gás natural liquefeito (GNL) como combustível para motores. Embora esses conceitos sejam familiares, eles podem contribuir para avaliar outras metodologias de análise da qualidade do gás combustível, especialmente para fins de combustão em fornos de pirólise. O GNL é composto principalmente por metano, com adições de etano, propano, butano e nitrogênio. A composição do GNL varia significativamente com a fonte. Geralmente, podemos classificar o GNL em dois grupos com base na concentração dos componentes individuais: GNL Leve: com teor de metano geralmente superior a 90% em mol. GNL Pesado: com teor de metano inferior a 90% em mol. Esses GNLs costumam ter maior proporção de etano (até 10% em mol), propano (entre 3-4% em mol), butanos (até 1,5% em mol) e traços de pentanos e compostos mais pesados. Além disso, o GNL pode conter pequenas quantidades de nitrogênio. A especificação de qualidade do gás natural liquefeito (GNL) geralmente inclui os seguintes parâmetros, sendo o índice de Wobbe o critério mais comumente utilizado:12

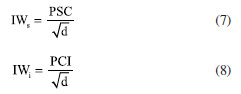

Além disso, os autores12 explicam que o parâmetro denominado "número de metano" não é uma propriedade termodinâmica e, portanto, não pode ser calculado por meio de equações de estado. A determinação da quantidade de metano é realizada por meio de experimentos empíricos, e os resultados podem variar significativamente entre diferentes métodos. Vale ressaltar que alguns desses cálculos não consideram compostos mais pesados que o butano. O principal critério de controle de qualidade utilizado na indústria do gás natural é o índice Wobbe. Valores próximos do índice Wobbe com diferentes combustíveis no mesmo queimador (sem qualquer alteração na geometria) garantem as condições mínimas de intercambialidade para a substituição de combustíveis gasosos. Como critério geral de decisão, assume-se que dois gases combustíveis são intercambiáveis quando a variação do índice Wobbe está dentro da faixa de ± 5%.13 O índice Wobbe é dado pelas seguintes relações:  onde IWs é o índice Wobbe superior (MJ N m-3), IWi é o índice Wobbe inferior (MJ N m-3), PCS é o poder calorífico superior (MJ N m-3), PCI é o poder calorífico inferior (MJ N m-3) e d é a densidade específica (kg m-3). Os autores demonstram que, ao comparar o índice de Wobbe com o número de metano, é possível observar uma correlação em GNL contendo apenas hidrocarbonetos. No entanto, essa correlação não se aplica ao GNL que contém componentes não hidrocarbonetos, como o nitrogênio. Embora o nitrogênio reduza o índice de Wobbe, ele não afeta o número de metano na maioria das correlações empíricas. Em outro trabalho pesquisado,14 o objetivo principal é desenvolver um modelo preditivo e uma tecnologia capaz de utilizar um sensor inteligente para estimar a quantidade de metano. Esse sensor pode ser instalado em tubulações de máquinas de gás natural e deve ser pequeno (com tamanho típico de um sensor automotivo), confiável (com tecnologia comprovada) e de baixo custo. Ele mede condutividade térmica, velocidade do som, pressão e temperatura. Além disso, o estudo apresenta uma breve descrição conceitual sobre regressão múltipla e regressão suportada por vetores. A regressão múltipla é frequentemente usada para identificar relacionamentos entre variáveis em um conjunto de dados, permitindo estimar ou prever o valor da variável em questão, como o número de metano. Isenção de responsabilidade Como os dados industriais utilizados neste trabalho são de acesso restrito, este artigo se concentrará na apresentação da metodologia aplicada no desenvolvimento do trabalho através da análise estatística para escolher as melhores moléculas e os dados industriais disponíveis em tempo real que possam garantir, juntamente com um estudo fenomenológico, valores precisos de PCI em tempo real.

RESULTADOS E DISCUSSÃO Metodologia aplicada para obter o PCI em tempo real Para obter uma equação de estimativa em tempo real para o PCI de um sistema de gás combustível em uma planta petroquímica, utilizamos um conjunto de 32 amostras de laboratório. Essas amostras continham informações sobre a composição, densidade relativa ao ar (densidade SPGR) e PCI. Os seguintes dados foram comparados:

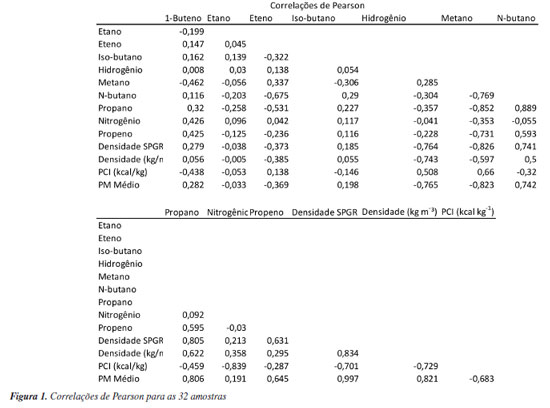

Como primeiro critério de análise multicomponente, mantivemos apenas os compostos com concentração superior a 1% em massa. As seguintes moléculas foram consideradas para prosseguir com a análise: 1-buteno, etano, eteno, isobutano, metano, n-butano, propano, nitrogênio e hidrogênio. Para analisar os dados industriais, foram utilizados os coeficientes de correlação de Pearson como primeiro passo. Esses coeficientes ajudam a identificar as moléculas com as correlações lineares mais fortes. O coeficiente de correlação de Pearson varia de -1 a 1 e mede a força da relação linear entre duas variáveis. Um valor de -1 indica uma correlação linear negativa perfeita, enquanto zero indica nenhuma correlação linear e 1 indica uma correlação positiva perfeita.16 Na Figura 1, são apresentados os resultados de cada parâmetro comparados entre si. Um dos resultados obtidos na análise laboratorial é a densidade relativa do gás combustível. Essa densidade pode ser calculada usando o densímetro disponível no sistema industrial avaliado, juntamente com as medidas de pressão e temperatura desse sistema. Ao selecionar valores de Pearson para a densidade relativa, focamos naqueles com correlações moderadas a fortes (em módulo), maiores que 0,5. Os componentes com maiores correlações nesse contexto são: hidrogênio, metano, n-butano, propano e propeno.

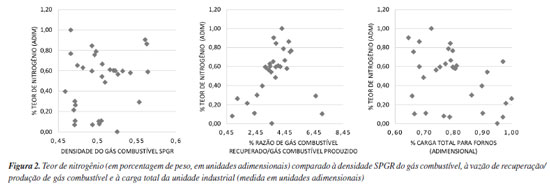

As correlações de Pearson entre metano, hidrogênio e as propriedades do gás combustível (densidade, PCI e peso molecular) indicam que ambos têm forte impacto nessas quantidades específicas. No entanto, os demais hidrocarbonetos selecionados (n-butano, propano e propeno) apresentam comportamentos distintos. Por exemplo, o nitrogênio exibe uma correlação negativa significativa com o PCI, mas uma correlação positiva mais fraca com outras propriedades. Isso ressalta a importância de considerar dados industriais adicionais, além da densidade do gás combustível, para obter valores precisos de PCI em tempo real, especialmente quando gases inertes como o nitrogênio estão presentes. Das seis moléculas selecionadas, apenas o metano possui medição de vazão mássica em tempo real na unidade industrial investigada. Essa medição poderia ser combinada com o uso de um densímetro online de gás combustível, bem como instrumentos de temperatura e pressão do sistema. Quanto ao teor de hidrogênio, ele pode variar até 5% em peso no sistema de gás combustível, mas não há medição direta da vazão para a quantidade de hidrogênio que entra no sistema. O balanço de massa dessa molécula no sistema industrial estudado é complexo, e a abordagem para tratá-lo será avaliada posteriormente, caso haja necessidade de maior precisão. O nitrogênio desempenha um papel crucial, pois afeta o PCI com um impacto mínimo na densidade. No entanto, não há uma medida direta para o nitrogênio, uma vez que ele é utilizado em purgas de sistemas. Essas purgas convergem para um sistema central que envia o nitrogênio misturado com outros hidrocarbonetos para o fluxo de recuperação do gás combustível. Na Figura 2, é possível observar o teor de nitrogênio (em % em peso, em unidades adimensionais) em comparação com o sistema de recuperação, juntamente com a alimentação global e o consumo de gás combustível para os fornos de craqueamento a vapor. Em seguida, realizou-se uma regressão simples para estimar a quantidade de nitrogênio no sistema de gás combustível, considerando as seguintes variáveis industriais medidas: densidade do gás combustível, temperatura e pressão do sistema de gás combustível, fluxo de massa do gás de recuperação, produção total do fluxo de massa de gás combustível e alimentação líquida total para os fornos de craqueamento a vapor.

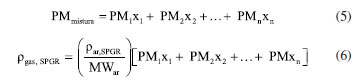

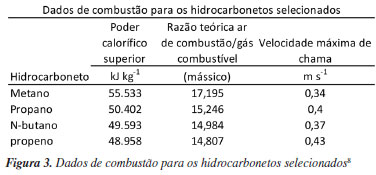

Quanto às outras três moléculas de hidrocarbonetos (propano, propeno e n-butano), uma vez que possuem valores de correlação de Pearson mais fracos e não há medição individual de suas vazões mássicas, elas podem ser enviadas para o sistema de gás combustível de diferentes fontes, sejam juntas ou separadamente. Realizou-se uma avaliação adicional considerando outras propriedades importantes para a combustão. A principal questão a ser respondida é qual dessas três moléculas pode causar o maior desvio no PCI calculado de uma mistura quando estamos interessados em aplicar esse valor para otimização da combustão. Dado que o metano é o principal componente presente no gás combustível, com valores que variam de 60 a 90%, é interessante verificar qual molécula se desvia mais do metano. A Figura 3 apresenta alguns parâmetros tabelados de combustão relevantes que foram considerados.

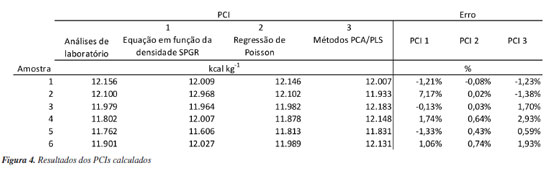

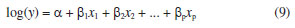

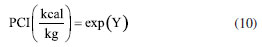

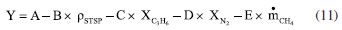

Primeiramente, dentre os três componentes mencionados, o propeno pertence à família dos alcenos, enquanto o metano, o n-butano e o propano são todos da família dos alcanos. Nota-se que o propeno apresenta um desvio significativo em relação ao metano no que diz respeito ao poder calorífico e à relação teórica ar/combustível. Esse desvio tem um impacto direto na otimização da combustão. Quando há um maior teor de propeno em uma mistura de combustível, é necessário aumentar o fluxo de ar para o queimador, a fim de manter o mesmo excesso de ar. Esse ajuste é crucial para garantir uma operação segura e ideal dos fornos de craqueamento. Além disso, tanto o nitrogênio quanto o propeno afetam a redução do PCI da mistura, embora de maneiras diferentes em relação à densidade medida do gás combustível. Agora, considerando que não há medição de vazão disponível para determinar a concentração de propeno na mistura de gases combustíveis, foi adotada a seguinte estratégia: avaliar se existe uma forte correlação entre o peso molecular do gás combustível e sua densidade, bem como entre o peso molecular e a concentração de propeno. Com base nesses resultados, aplicou-se uma regressão linear para estimar a concentração de propeno em tempo real. Finalmente, utilizamos o seguinte conjunto de dados industriais em tempo real para construir uma equação que avalia o PCI do gás combustível: fluxo total de alimentação líquida para fornos de craqueamento a vapor, fluxo da corrente de recuperação para o sistema de gás combustível, produção total de gás combustível, temperatura e pressão do sistema de gás combustível, densidade do gás combustível e fluxo de metano para o sistema de gás combustível. Esses sete dados industriais foram analisados em conjunto com as medições laboratoriais do PCI de 32 amostras utilizadas neste estudo. Para lidar com o comportamento de distribuição não normal dos dados das 32 amostras, aplicamos o teste de Anderson-Darling e, em seguida, utilizamos uma regressão de Poisson com logaritmo natural. Escolhemos a regressão de Poisson entre os modelos lineares generalizados, uma vez que nosso objetivo principal era modelar os dados para obter uma resposta do tipo taxa, considerando que a distribuição dos dados não segue uma distribuição normal.17,18 Para transformar a relação não linear em uma forma linear, utilizamos uma função de ligação que é o logaritmo da regressão de Poisson. Por esse motivo, um modelo de regressão de Poisson também é conhecido como modelo log-linear. A forma matemática geral do modelo de regressão de Poisson é:  onde, y representa a variável de resposta (neste caso, o PCI do gás combustível); α e β são os coeficientes estimados, sendo α o interceptor; x são os preditores (variáveis independentes) relacionados ao gás combustível. Os coeficientes são calculados usando métodos como estimativa de máxima verossimilhança (MLE, maximum likelihood estimation) ou quase-verossimilhança máxima. No presente trabalho, a equação baseada na regressão de Poisson ligada ao logaritmo natural para cálculo do poder calorífico inferior tem o seguinte formato  onde  Nesta equação, A é uma constante, B/C/D/E são coeficientes numéricos associados às variáveis industriais de interesse, é a concentração de propeno no gás combustível obtida através de uma regressão linear simples das variáveis são o peso molecular e a densidade SPGR obtidas das amostras estudadas; é a concentração do nitrogênio no gás combustível obtida através de uma equação linear considerando as variáveis vazão mássica de matéria-prima para os fornos (nafta), vazão mássica de gases de recuperação para sistema de gás combustível, vazão mássica de gás combustível produzido e densidade SPGR; é a vazão mássica de metano para sistema de gás combustível. A Equação 10 apresenta um coeficiente de determinação (R-Sq) de 99,72%. Para validar essa equação, realizamos testes com novos dados laboratoriais, coletando 6 amostras em diferentes dias e condições operacionais da planta petroquímica. Os resultados calculados pela Equação 10, apresentados na tabela da Figura 4, foram comparados com outras duas abordagens. A primeira abordagem consiste em uma regressão linear simples, que considera apenas a relação entre o PCI e a densidade SPGR, sem expectativa de precisão. Já a segunda abordagem utiliza técnicas de análise de componentes principais (PCA) e mínimos quadrados parciais (PLS) com os mesmos dados da planta para estimar o PCI.

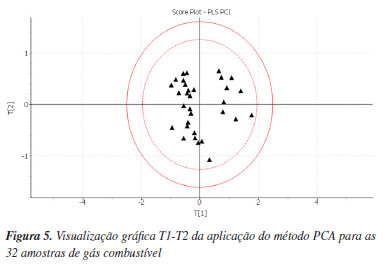

Fica evidente, a partir da comparação dos erros na Figura 4, que a regressão de Poisson, utilizando como forma de validação 7 dados industriais medidos em tempo real, tem um impacto positivo no cálculo mais preciso do PCI. A metodologia proposta resultou em valores bastante precisos para aplicação industrial, com um erro médio de 0,32%, em comparação com os 2,17 e 1,62% das demais estratégias investigadas. Já era esperado que uma equação simples relacionando o PCI à densidade do gás combustível não fosse precisa, devido às variações na composição do nitrogênio e aos hidrocarbonetos, que possuem comportamento molecular diferente quando consideramos aspectos de combustão (como razão ar-combustível, tipos de ligações C-C e C-H, peso molecular etc.). Quanto à abordagem PCA/PLS, a tentativa dessa técnica se deve ao aumento da sua aplicação, associada a softwares que dependem dela para reduzir o tempo de tratamento de dados de processos e obter modelos preditivos. No entanto, é importante destacar que a análise de componentes principais nem sempre é eficaz. Os melhores resultados são obtidos quando as variáveis originais estão altamente correlacionadas, positiva ou negativamente.19 A partir da correlação de Pearson das 32 amostras utilizadas neste trabalho, observa-se que nem todos os componentes são considerados fortemente correlacionados, mas mesmo os estatisticamente fracos desempenham um papel importante nos valores de PCI. No gráfico da Figura 5, pode ser observado um gráfico do tipo T1-T2 com as 32 amostras utilizadas no presente trabalho e pode ser observada que não há um padrão claro de correlação. Isto pode acarretar em um modelo de predição pobre quando o número de dados disponíveis é baixo.

A metodologia desenvolvida e apresentada neste artigo afirma que, ao combinar estatísticas com propriedades bem conhecidas dos hidrocarbonetos e comportamento de combustão, é possível calcular valores de PCI que se aproximam muito dos valores reais. Essa abordagem pode ser aplicada na indústria para avaliar o consumo de energia, otimizar ganhos financeiros e obter uma compreensão mais profunda das condições do processo que afetam diretamente as operações dos queimadores e os ajustes do forno de craqueamento, visando alcançar os melhores resultados.

CONCLUSÕES Neste estudo, exploramos a aplicação de ferramentas estatísticas e matemáticas em conjunto com conceitos fenomenológicos para otimizar o consumo de energia em fornos de craqueamento a vapor. O objetivo era refletir esses ganhos na redução do uso de combustível. Apresentamos uma metodologia desenvolvida para calcular o PCI (poder calorífico inferior) em tempo real em uma unidade industrial. A metodologia proposta utiliza estatísticas combinadas com propriedades bem conhecidas dos hidrocarbonetos e o comportamento de combustão. Os resultados mostraram que essa abordagem permite calcular valores de PCI mais precisos, muito próximos dos reais. O erro médio obtido foi de apenas 0,32%, em comparação com 2,17 e 1,62% das demais estratégias investigadas. Essa metodologia tem implicações significativas para a indústria. Além de avaliar o consumo de energia, ela pode contribuir para otimização financeira e proporcionar uma melhor compreensão das condições do processo. Isso, por sua vez, afeta diretamente as operações dos queimadores e os ajustes necessários nos fornos de craqueamento a vapor, visando obter os melhores resultados possíveis.

REFERÊNCIAS 1. Beck, C.; Rashidbeigi, S.; Roelofsen, O.; Speelman, E.; The Future is Now: How Oil and Gas Companies can Decarbonize; McKinsey&Co.: New York, 2020. 2. McKinsey&Co; Pathways to a Low-Carbon Economy. Version 2 of the Global Greenhouse Gas Abatement Cost Curve; McKinsey&Co.: New York, 2009. 3. Albright, L. F.; Crynes, B. L.; Corcoran, W. H.; Pyrolysis: Theory and Industrial Practice; Academic Press: New York, 1983. 4. Amghizar, I.; Dedeyne, J. N.; Brown, D. J.; Marin, G. B.; Van Geem, K. M.; React. Chem. Eng. 2020, 5, 239. [Crossref] 5. Brigman, J.; 2018 Spring Meeting and 14th Global Congress on Process Safety; Florida, USA, 2018. [Link] acessado em Abril 2025. 6. Towfighi, J.; Sandrameli, M.; Niaei, A.; J.Chem. Eng. Jpn. 2002, 35, 923. [Crossref] 7. dos Santos, L. S.: Desenvolvimento de Modelo para a Previsão do Tempo de Campanha de um Forno de Craqueamento de Etano; Dissertação de Mestrado, Universidade Federal do Rio Grande do Sul, Rio Grande do Sul, Brasil, 2015. [Link] acessado em Abril 2025. 8. Baukal Jr., C. E.; The John Zink Hamworthy Combustion Handbook; CRC Press: Florida, 2013. 9. Yuan, B.; Zhang, Y.; Du, W.; Wang, M.; Qian, F.; Appl. Energy 2019, 254, 113583. [Crossref] 10. Bussman, W.; Venizelos, D.; Hayes, R. R.; Industrial Burners Handbook; CRC Press: Florida, 2003. 11. Al Ghafri, S. Z. S.; Jiao, F.; Hughes, T. J.; Arami-Niya, A.; Yang, X.; Siahvashi, A.; Karimi, A.; May, E. F.; Fuel 2021, 304, 121395. [Crossref] 12. Kuczyński, S.; Łaciak, M.; Szurlej, A.; Włodek, T.; Energies 2020, 13, 5060. [Crossref] 13. Marques, R. C.; Soto, L. M.; Santos, L. S.; Proceedings of the 18th Brazilian Congress of Thermal Sciences and Engineering; Rio Grande do Sul, Brasil, 2020. [Link] acessado em Abril 2025. 14. Roy, P. S.; Ryu, C.; Dong, S. K.; Park, C. S.; Fuel 2019, 246, 204. [Crossref] 15. ASTM D3588: Standard Practice for Calculating Heat Value, Compressibility Factor and Relative Density of Gaseous Fuels, Pennsylvania, USA, 2017. [Link] acessado em Abril 2025 16. Lane, D. M.; Hebl, M.; Guerra, R.; Osherson, D.; Zimmer, H.; Introduction to Statistics; Rice University Press: Texas, 2008. 17. Colosimo, E. A., Análises de Dados Categóricos - Modelo de Regressão de Poisson, https://www.est.ufmg.br/~enricoc/analise_de_dados_categoricos.htm, acessado em Abril 2025. 18. Dataquest, Tutorial: Poisson Regression in R, https://www.dataquest.io/blog/tutorial-poisson-regression-in-r/, acessado em Abril 2025. 19. Manly, B. F. J.; Alberto, J. A. N.; Multivariate Statistical Methods - A Primer; CRC Press: Florida, 2017.

Editor responsável pelo artigo: Nelson H. Morgon |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access