Nota Técnica

|

|

| Desenvolvimento de reator tipo "dip catalyst" para filmes poliméricos contendo nanopartículas de metais de transição Development of reactor-type "dip catalyst" for transition metal nanoparticle-embedded polymer thin films |

|

Deyvid G. M. Oliveira; Glademir Alvarenga; Carla W. Scheeren; Gilber R. Rosa*

Escola de Química e Alimentos, Universidade Federal do Rio Grande, Campus Santo Antônio da Patrulha. Rua Barão do Cahy, 125, Cidade Alta, 95500-000 Santo Antônio da Patrulha - RS, Brasil Recebido em 25/10/2013 *e-mail: gilberrosa@furg.br This article describes the development of a new catalytic reactor designed to operate with nanoparticle-embedded polymer thin films. Stabilization of metal nanoparticles in films that serve as catalysts in organic reactions is relatively new; therefore, the development of reactors to facilitate their use is necessary. We describe in detail the preparation of the GDCR reactor-type "dip catalyst" and its evaluation in the Suzuki-Miyaura cross-coupling reaction of phenylboronic acid and 4-bromoanisole catalyzed by palladium nanoparticle-embedded cellulose acetate thin film (CA/Pd(0)). Compared with earlier prototypes, GDCR reactor showed excellent results when operating with CA/Pd(0) thin films. INTRODUÇAO Acoplamentos catalíticos sao ferramentas de síntese orgânica que apresentam grande versatilidade.1 Com base neste fato, R. Heck, A. Suzuki e E. Negishi foram laureados com o Prêmio Nobel em Química de 2010. Desde os primeiros relatos da aplicaçao de compostos organometálicos de paládio como catalisadores, vem se buscando sistemas catalíticos mais "verdes", isto é, que operem livres de fosfinas tóxicas e tolerem reaçoes em meio aquoso.2 Assim, muitas formas de disponibilizar o metal paládio foram testadas, principalmente, nas reaçoes de acoplamento catalítico de Heck-Mizoroki e Suzuki-Miyaura. A substituiçao das fosfinas por carbenos3 ou ciclopaladatos4 exibem resultados animadores na catálise homogênea, entretanto, o catalisador nao é reutilizado. Os catalisadores heterogêneos, na maioria das vezes, exibem rendimentos inferiores, mas com os recentes avanços das técnicas de suportar nanopartículas metálicas, um novo cenário está sendo vislumbrado.5 Assim, a adsorçao de nanopartículas metálicas em nanotubos de carbono,6 compósitos poliméricos7 e filmes8 está em voga. Fixando-se nos filmes poliméricos, as maiores dificuldades encontradas no seu emprego como catalisador é garantir que a área superficial seja mantida constante durante o tempo reacional. Radhakrishnan mostra um reator tipo "dip catalyst", o qual é eficiente no acoplamento de Suzuki-Miyaura promovido por Pd nanoparticulado em filme de álcool polivinílico (PVA).8 Como já relatado por nosso grupo, a aplicaçao de nanopartículas metálicas suportadas em filmes poliméricos de acetato de celulose (AC) exibiu elevada atividade catalítica em reaçoes de hidrogenaçao,9 assim, partiu-se do conceito de reator "dip catalyst" para desenvolver um novo equipamento útil às nossas necessidades. Portanto, aqui reportamos o desenvolvimento de um reator para o emprego de filmes poliméricos contendo nanopartículas metálicas como catalisadores de reaçoes de acoplamento cruzado. Tal aparato foi testado no acoplamento catalítico C-C de Suzuki-Miyaura catalisado por nanopartículas de Pd(0) em acetato de celulose - CA/Pd(0) - mostrando excelente desempenho.10

EVOLUÇAO DO PROJETO DO REATOR "DIP CATALYST" Ao iniciar os testes dos filmes poliméricos contendo nanopartículas metálicas como catalisadores de reaçoes de acoplamento cruzado C-C (Suzuki-Miyaura) e N-C (Buchwald-Hartwig), tivemos alguns contratempos em nosso laboratório. Como a quantidade ativa de nanopartículas metálicas necessárias estavam contidas num filme polimérico de cerca de 20x35 mm, o seu emprego direto nos reatores convencionais, frascos de Schlenk de 20 mL com selo de politetrafluoretileno (PTFE), ocasionava a flutuaçao e/ou aderência dos catalisadores na parede do reator (Figura 1A). Isso acarretava na diminuiçao da área superficial do catalisador e, consequentemente, baixo rendimento da reaçao. Outro problema observado era a tendência do filme polimérico em enrolar-se em funçao da agitaçao pela barra magnética. Devido a este fato, a literatura relata o uso de "armadilhas" para fixar os filmes contendo nanopartículas metálicas,8 com o intuito de manter a maior área superficial possível do catalisador imersa no solvente ("dip catalyst") durante o tempo reacional.

Figura 1. A) Reator de Schlenk com selo de PTFE; B) Detalhe do cesto para catalisador tipo "dip catalyst"; C) Reator GDCR otimizado com prendedor para filme contendo nanopartículas metálicas pronto para o uso

Baseando-se no trabalho de Radhakrishnan,8 inicialmente produzimos um suporte com ranhuras (tipo clipe de PE) numa ponteira de micropipeta para manter o filme no formato planar. Embora rudimentar, o clipe era fixado na tampa de um vial de 10 mL e o resultado obtido foi superior ao encontrado quando se empregava o filme fragmentado no reator de Schlenk. Tal aparato foi substituído visto que com o aquecimento necessário (100 ºC) e o longo tempo reacional (24 h), o filme soltava-se facilmente. Em outra tentativa mais elaborada, projetamos um reator semelhante a um vial de 10 mL que possuía uma haste de vidro ligada na tampa. Na outra extremidade da haste havia um cesto de vidro (Figura 1B) no qual o filme contendo as nanopartículas metálicas era inserido. Nesse equipamento o filme era dobrado para evitar que se desprendesse do cesto, assim, o rendimento obtido nos acoplamentos catalíticos era ligeiramente superior aos reatores testados anteriormente, devido à diminuiçao da área superficial do catalisador acarretada pela dobra do filme. No terceiro projeto, a ideia do cesto evoluiu à uma espécie de clipe com parafuso de fixaçao. Assim, com a parceria da Góes Vidros Especiais, projetou-se o Góes Dip Catalyst Reactor (GDCR) mostrado na figura 1C. O reator construído (GDCR) é constituído de oito peças (Figura 2): A) tampa de polietileno (PE) com furo central (Ø = 12 mm); B) tubo de vidro de borossilicato de 25 x 27 x 100 mm (Ø interno x Ø externo x altura) com volume útil máximo de 30 mL; C) haste de PTFE de 10 x 125 mm (Ø x comprimento) com ponta de rosca 3 x 10 (Ø x comprimento); D) bucha de fixaçao de PTFE com dimensoes 29 mm (Ø externo superior), 3 mm (altura da borda superior), 21 mm (Ø externo inferior), 12 mm (Ø do furo central), 18 mm (altura total); E) anel o-ring 17 x 23 mm (Ø interno x Ø externo); F) parafuso de fixaçao do filme com dimensoes 5 x 9 mm (tarracha), 3 x 8 mm (Ø externo x comprimento da rosca), 13 mm (comprimento total), G) clipe de encaixe do filme de dimensoes 5 x 11 x 25 mm (altura x largura x comprimento) contendo um chanfro de 11 mm da extremidade (meia altura) e casa para parafuso F centralizada a 9 mm da mesma extremidade, tendo na outra ponta casa para o parafuso da haste C (3 x 10 mm); H) anel o-ring 7 x 12 mm (Ø interno x Ø externo).

Figura 2. Peças do reator GDCR tipo "dip catalyst"

TESTE DO REATOR GDCR NO ACOPLAMENTO C-C DE SUZUKI-MIYAURA Montagem do reator O início ocorreu a partir da fixaçao do parafuso F no clipe de encaixe do filme G (Figura 3A). Posteriormente foi rosqueada a haste C (Figura 3B) e inserido o conjunto formado pela bucha D e o anel o-ring E (Figura 3C). A posiçao da bucha D foi ajustada em funçao do tamanho do filme utilizado e da quantidade de solvente empregado através do anel o-ring H (Figura 3D). Após a carga do reator com os reagentes e a barra de agitaçao magnética, a tampa A fixa o conjunto da haste e encerra a etapa de montagem do reator.

Figura 3. Montagem do reator GDCR

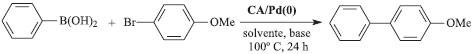

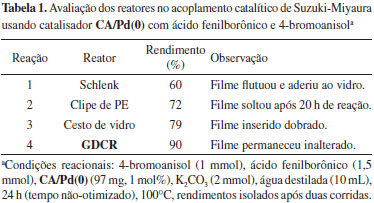

Teste no acoplamento catalítico C-C de Suzuki-Miyaura Com o objetivo de avaliar a eficiência do reator GDCR projetado em reaçoes de acoplamento catalítico, fez-se a reaçao do ácido fenilborônico com 4-bromoanisol catalisada por filme polimérico de acetato de celulose com nanopartículas de Pd(0) - CA/Pd(0) - (Esquema 1). A mesma reaçao foi avaliada usando o clássico reator de Schlenk, o reator com clipe de PE e o reator com cesto de vidro (Tabela 1).

Esquema 1. Acoplamento catalítico de Suzuki-Miyaura usado para avaliar o reator desenvolvido

PARTE EXPERIMENTAL Todas as reaçoes foram conduzidas ao ar. O filme polimérico de acetato de celulose contendo nanopartículas de Pd(0) - CA/Pd(0) - foi preparado partindo de PdCl2 conforme técnica já estabelecida por nosso grupo,9,10 resultando em 907 mg de filme de acetato de celulose contendo 10 mg de Pd(0). K2CO3, MgSO4 e Et2O foram adquiridos da marca Synth. Acido fenilborônico e 4-bromoanisol foram adquiridos da marca Sigma-Aldrich. Os reagentes foram usados sem purificaçao prévia. O espectro de RMN foi obtido em espectrômetro Varian XL300. A análise de CG/EM foi obtida em equipamento Shimadzu QP-5050 (EI, 70 eV). A análise de CG foi obtida em equipamento PerkinElmer Clarus 400 com detetor FID e coluna capilar de 30 m com fase estacionária de dimetilpolisiloxano. Típica reaçao de acoplamento catalítico de Suzuki-Miyaura. Cada reator foi carregado com K2CO3 (279 mg, 2 mmol), ácido fenilborônico (183 mg, 1.5 mmol), 4-bromoanisol (187 mg, 1 mmol), catalisador CA/Pd(0) (97 mg, 660 mm2 para [Pd] = 1 mol%) e água destilada (10 mL). A mistura reacional foi agitada por 24 h com aquecimento em banho de óleo (100 ºC). Posteriormente, a soluçao foi entao resfriada e extraída com Et2O (2 x 5 mL). O extrato orgânico foi seco sobre MgSO4, filtrado, concentrado no vácuo e o material bruto foi purificado por coluna filtrante de sílica-gel. A correspondente biarila (4-metoxibifenila) foi caracterizada por RMN de 1H e 13C além de CG-EM. 4-Metoxibifenila. Sólido branco, PF 81-83,5 ºC (lit. 77-78,5 ºC).1H RMN (300 MHz, CDCl3) δ 7,58-7,53 (m, 3H), 7,45-7,40 (m, 2H), 7,34-7,26 (m, 2H), 7,01-6,98 (m, 2H), 3,86 (s, 3H). 13C RMN (75,4 MHz, CDCl3) δ 159,4; 141,1; 134,0; 129,0; 128,4; 127,0; 126,9; 114,5; 55,6. GC-MS (IE, 70 eV) m/z (%): 184 (100, M+), 169 (55), 141 (47), 115 (34), 185 (13), 63 (11), 139 (10), 76 (10).

CONCLUSAO O reator GDCR desenvolvido exibiu eficiência, quando comparado aos protótipos anteriores aplicados na reaçao de acoplamento catalítico C-C de Suzuki-Miyaura. A forma de fixaçao do filme polimérico apresentou alta praticidade na operaçao de descarga e reuso do catalisador,10 além de baixo custo de confecçao (RS 140,00). Devido aos bons resultados obtidos, nosso grupo de pesquisas continua testando a funcionalidade do reator GDCR para outras reaçoes catalisadas por metais de transiçao.

AGRADECIMENTOS Ao CNPq e FAPERGS pelo apoio financeiro. A Góes Vidros Especiais pelo auxílio na execuçao do projeto.

REFERENCIAS 1. Negishi, E.; Handbook of Organopalladium Chemistry for Organic Synthesis, 1st ed., John Wiley & Sons: New York, 2002; Diederich, F.; Meijere, A.; Metal-Catalyzed Cross-Coupling Reactions, 2nd ed., Wiley-VCH Verlag GmbH & Co: Weinheim, 2004; Oestreich, M.; The Mizoroki-Heck Reaction, 1st ed., John Wiley & Sons: Chichester, 2009. 2. Tang, W.; Yuan, W. G.; Zhao, B.; Zhang, H. L.; Xiong, F.; Jing, L. H.; Qin, D. B.; J. Organomet. Chem. 2013, 743, 147. 3. Lin, Y. C.; Hsueh, H. H.; Kanne, S.; Chang, L. K.; Liu, F. C.; Lin, I. J. B.; Lee, G. H.; Peng, S. M.; Organometallics 2013, 32, 3859. 4. Rosa, G. R.; Quim. Nova 2012, 35, 1052; Rosa, G. R.; Rosa, D. S.; RSC Adv. 2012, 2, 5080; Dupont, J.; Pfeffer, M.; Palladacycles - Synthesis, Characterization and Applications, 1st ed., Wiley-VCH Verlag GmbH & Co.: Weinheim, 2008. 5. Taladriz-Blanco, P.; Hervés, P.; Pérez-Juste, J.; Top. Catal. 2013, 56, 1154. 6. Cargnello, M.; Grzelczak, M.; Rodríguez-González, B.; Syrgiannis, Z.; Bakhmutsky, K.; La Parola, V.; Liz-Marzán, L. M.; Gorte, R. J.; Prato, M.; Fornasiero, P.; J. Am. Chem. Soc. 2012, 134, 11760. 7. Islam, R. U.; Witcomb, M. J.; Scurrell, M. S.; Otterlo, W. V.; Mallick, K.; Catal. Commun. 2010, 12, 116. 8. Hariprasad, E.; Radhakrishnan, T. P.; ACS Catal. 2012, 2, 1179. 9. Gelesky, M. A.; Scheeren, C. W.; Foppa, L.; Pavan, F. A.; Dias, S. L. P.; Dupont, J.; Biomacromolecules 2009, 10, 1888. 10. Faria, V. W.; Oliveira, D. G. M.; Kurz, M. H. S.; Gonçalves, F. F.; Scheeren, C. W.; Rosa, G. R.; RSC Adv. 2014, 4, 13446. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access