Nota Técnica

|

|

| Máscaras mecânicas de sombra por eletrocorrosão para dispositivos eletro-ópticos Shadow masks by electrochemical corrosion for electro-optic devices |

|

Iraci da Anunciação Pereira; Viviane Carvalho Nogueira; Michele Odnicki da Silva; Marcos Henrique Mamoru Otsuka Hamanaka; Valdirene Sullas Teixeira Peressinotto; Elaine Fernanda Zen Ávila Von Zuben; Thebano Emílio de Almeida Santos*

Divisão de Mostradores de Informação, Centro de Tecnologia da Informação Renato Archer, Rodovia D. Pedro I (SP - 65) Km 143,6, 13069-901 Campinas - SP, Brasil Recebido em 06/02/2013 *e-mail: thebano.santos@cti.gov.br Shadow masks are used in manufacturing processes for electro-optic devices to transfer patterns with different shapes and dimensions. For fabrication of organic based devices, shadow masks should be made of materials stable against organic solvents, high temperature, and robust, remaining unchanged after multiple cycles of use and fixation. Thus, stainless steel is suitable for shadow masks. A simple, cheap and quick method of obtaining shadow masks by electrochemical corrosion of stainless steel is reported. The shadow mask was used to evaporate cathode material to obtain an organic light emitting diode with active area of 9 mm2. This device exhibited a turn-on voltage of 5 V and luminance of 14 cd/m2. INTRODUÇÃO A pesquisa e desenvolvimento na área de gravação de padrões por técnicas não destrutivas é de grande interesse para a microfabricação, uma vez que a utilização de novos materiais (orgânicos e inorgânicos) em muitos casos não permitem a utilização das técnicas clássicas, como por exemplo a de fotolitografia, por estas serem agressivas ou inapropriadas a muitos desses materiais.1,2 Máscaras mecânicas de sombra, também conhecidas como shadow masks, podem ser fabricadas de diferentes formas utilizando-se vários materiais de acordo com a aplicação desejada. Em microfabricação os materiais mais utilizados são à base de silício ou metais, como o níquel e aços inoxidáveis.1,3,4 Na confecção de dispositivos eletro-ópticos, tais como Diodos Orgânicos Emissores de Luz (OLEDs), estas máscaras podem ser utilizadas na gravação de padrões tanto dos eletrodos (ouro, alumínio, cálcio, etc.) como dos materiais orgânicos (pequenas moléculas orgânicas, polímeros semicondutores, etc.).5 Os OLEDs são dispositivos auto-emissores de luz que vêm despontando como uma tecnologia promissora para aplicação em displays e, mais recentemente, na área de iluminação. A estrutura básica de um dispositivo OLED consiste em um empilhamento de camadas orgânicas de espessura nanométrica (< 100 nm) entre dois substratos, que podem ser de vidro ou plástico.6 Os dois principais tipos de materiais utilizados na fabricação de OLEDs são os polímeros semicondutores e as pequenas moléculas semicondutoras também conhecidas como small molecules. Os polímeros semicondutores são solúveis em solventes orgânicos e podem ser depositados, por exemplo, através de impressoras especiais do tipo jato de tinta (ink-jet). Já as pequenas moléculas semicondutoras são, em geral, depositadas por processos de deposição física em fase vapor (PVD).6 Neste trabalho apresentamos a confecção de uma máscara mecânica de sombra aplicada na etapa de deposição e gravação do cátodo metálico de alumínio por evaporação térmica em dispositivos OLED com polímeros semicondutores. A escolha da matéria prima para a fabricação das máscaras mecânicas de sombra deve levar em consideração o material a ser depositado. No caso dos OLEDs, a máscara precisa ser confeccionada em material inerte a solventes orgânicos, resistente a altas temperaturas e mecanicamente robusta para suportar vários ciclos de fixação sobre o substrato sem haver alteração em seu formato e dimensões. Os aços inoxidáveis austeníticos apresentam-se como uma boa opção, pois podem ser usados com materiais orgânicos. A fabricação de máscaras mecânicas de sombra é simples e baseia-se na exposição de algumas áreas à eletrocorrosão até abrir "janelas" na lâmina de aço enquanto outras áreas permanecem intactas devido a uma proteção prévia. Para delimitar as áreas a sofrerem oxidação usualmente são utilizadas substâncias como cera ou filmes plásticos, sendo o ácido sulfúrico, o eletrólito mais comum. O metal (M) a sofrer oxidação deve ser colocado no anodo e outro metal no catodo, ambos imersos no eletrólito e conectados a uma fonte de tensão que controlará o processo de eletrocorrosão.7,8 A oxidação de metais em meio ácido segue as semi-reações descritas a seguir:

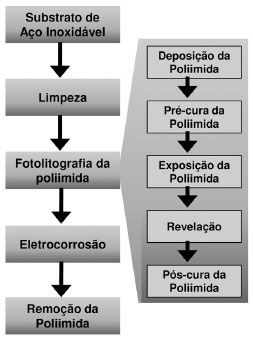

No entanto, para as máscaras serem usadas em dispositivos eletro-ópticos, nos quais as estruturas muitas vezes são pequenas e de alta definição, os desenhos das estruturas são transferidos para a superfície do aço por meio da técnica de fotolitografia que utiliza fotorresiste como resina de transferência e proteção.2 O fotorresiste quando exposto ao ácido sulfúrico sofre ataque químico, não resistindo ao processo de eletrocorrosão. Deste modo, neste trabalho apresentamos um método simples, rápido e barato para a fabricação de máscaras mecânicas de sombra em aço inoxidável, por meio da técnica de eletrocorrosão, utilizando ácido clorídrico como reagente oxidante e poliimida como resina de transferência e proteção. A Figura 1 apresenta um fluxograma deste método de fabricação de máscaras mecânicas de sombra.

Figura 1. Fluxograma do método de fabricaçao de máscaras mecânicas de sombra utilizando aço inoxidável, ácido clorídrico como agente oxidante e poliimida como resina protetora

PARTE EXPERIMENTAL Confecção das máscaras mecânicas de sombra Para a confecção das máscaras mecânicas de sombra foram utilizadas folhas de aço inoxidável austenítico tipo 302 com espessura de 0,051 mm (Precison Brand®). As folhas foram cortadas de acordo com as dimensões necessárias e limpas em três banhos de ultra-som a 70 ºC por 10 minutos: solução 5% de detergente neutro, acetona e álcool isopropílico. Para finalizar a etapa de limpeza, as folhas de aço inoxidável foram secas com jatos de nitrogênio. Após a limpeza, o aço inoxidável foi submetido ao processo de fotolitografia utilizado para transferir o padrão da máscara (desenho das estruturas) e proteger certas áreas do aço inoxidável antes da realização da etapa de eletrocorrosão. Foi utilizada a resina (fotorresiste) poliimida HD-4104 (HD Microsystems). O processo de fotolitografia consistiu nas seguintes etapas: a) Deposição do fotorresiste via spin-coating (4500 rpm durante 40 segundos) em um dos lados da folha de aço inoxidável seguida da pré-cura a 80 ºC durante 60 segundos e 110 ºC durante 240 segundos em placa de aquecimento; b) Posicionamento do fotolito de alta resolução com o desenho (padrão) da estrutura a ser transferida sobre o substrato de aço inoxidável; c) Exposição à luz ultravioleta (comprimento de onda da lâmpada = 400 nm, energia = 400 mJ/cm2) para polimerização do fotorresiste nas áreas expostas a luz ultravioleta e d) Revelação por meio da imersão do substrato no revelador PA401D durante 90 segundos. Finalizada a etapa de fotolitografia foi depositada uma camada de fotorresiste no verso da folha de aço inoxidável para protegê-la durante o processo de eletrocorrosão. Neste caso, foi realizada a cura da poliimida a 150 ºC por 60 segundos e 200 ºC durante 120 segundos. As áreas da folha de aço inoxidável não gravadas e não protegidas com fotorresiste foram corroídas eletroquimicamente. As reações de oxi-redução em meio ácido com os principais metais do aço inoxidável austenítico estão representadas a seguir: Reação catódica (redução):

Reações anódicas (oxidação):

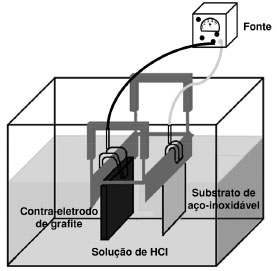

Para a montagem da célula eletroquímica foi utilizado um contraeletrodo de grafite e solução de HCl (38%) diluído 1:3 (v:v) em água. De modo a estabilizar a corrente que flui no eletrólito foi adicionado 10 mg de NaCl na solução. A folha de aço inoxidável foi imersa na solução de HCl juntamente com o eletrodo de grafite. Aplicou-se então uma corrente elétrica de 1,0 A utilizando uma fonte de corrente e tensão Keithley Source Meter 2410C, variando-se o tempo de eletrocorrosão de acordo com a área da folha de aço inoxidável a ser oxidada. A Figura 2 mostra um desenho esquemático da cuba utilizada no processo de eletrocorrosão. Ao término do processo, a folha de aço inoxidável foi submetida a um tratamento com plasma de oxigênio para remover o filme de poliimida.

Figura 2. Desenho esquemático da cuba de eletrocorrosao

Confecção de dispositivos OLED Dispositivos OLED foram preparados utilizando substratos de vidro recobertos com um filme de óxido de índio e estanho, mais conhecido como ITO (PGO glass, 8-12 ohms/quadrado). A camada de ITO foi gravada por meio de um processo de fotolitografia convencional. Os substratos de vidro recobertos com ITO foram limpos em ambiente de sala limpa classe 10.000 com uma sequência de banhos de ultra-som a 70 ºC por 10 minutos: solução 5% de detergente neutro, acetona e álcool isopropílico. Imediatamente antes da deposição da camada transportadora de buracos, os substratos foram submetidos a um tratamento de limpeza com plasma RIE de oxigênio (Plasma Technology, Erlanger, USA) utilizando os seguintes parâmetros: fluxo = 50 sccm, pressão = 100 mTorr, potência = 100 W e tempo = 5 minutos. O material PEDOT:PSS - poli(estireno sulfonato) dopado com poli(etileno dioxitiofeno) (Sigma-Aldrich) foi utilizado como camada transportadora de buracos. Este material foi colocado em um banho de ultra-som durante 20 minutos e foi filtrado com filtro seringa com membrana de PTFE (Millipore, tamanho de poro de 0,45 mm). Em seguida, o PEDOT:PSS foi depositado por spin-coating (1000 rpm durante 5 segundos e 2000 rpm durante 30 segundos) sobre o ITO. Os substratos foram então submetidos a tratamento térmico em estufa a vácuo a 100 ºC durante 24 horas. Como camada emissiva foi utilizado o polímero emissivo PFO, poli(9,9-di-n-octilfluorenil-2,7-diil) (Sigma-Aldrich). Uma solução com concentração de 6 mg/mL em clorobenzeno foi preparada e filtrada com filtro seringa com membrana de PTFE (Millipore, tamanho de poro de 0,45 mm). Em seguida, esta solução foi depositada por spin-coating (1000 rpm durante 5 segundos e 2000 rpm durante 30 segundos). Após a deposição da camada de PFO, os substratos foram submetidos a tratamento térmico em placa de aquecimento durante 1 hora à 100 ºC. As etapas de preparação da solução, deposição e tratamento térmico do PFO foram realizadas em uma Glove-Box ([O2] e [H2O] < 0,1 ppm, MBraum). As amostras foram então transferidas para uma evaporadora de feixe de elétrons (Electron Beam System Edwards) onde foi realizada a deposição de alumínio utilizando a máscara mecânica confeccionada por eletrocorrosão de aço inoxidável. Os dispositivos apresentaram a configuração final: vidro-ITO/PEDOT/PFO/Al. Os dispositivos foram caracterizados por curvas de corrente versus potencial (I-V) obtidas utilizando um analisador de parâmetros B1500 (Agilent Semiconductor Device Analyser). A caracterização óptica dos dispositivos foi realizada por meio de um medidor de luminância Chroma Meter CS-100A (Konica Minolta) e uma fonte de corrente e tensão (Keithley Source Meter 2410C).

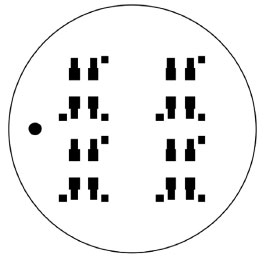

RESULTADOS E DISCUSSÃO Confecção das máscaras mecânicas de sombra Para a confecção das máscaras mecânicas de sombra foi utilizado um fotolito de alta resolução com o padrão a ser transferido para a folha de aço inoxidável por fotolitografia. A Figura 3 apresenta o desenho deste fotolito. As áreas escuras do fotolito correspondem às áreas da folha de aço inoxidável que serão oxidadas durante o processo de eletrocorrosão.

Figura 3. Fotolito de alta resoluçao utilizado na etapa de fotolitografia do substrato de aço inoxidável

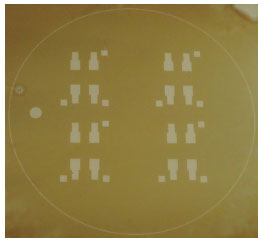

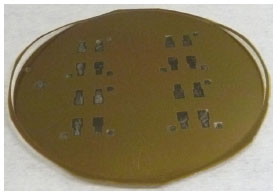

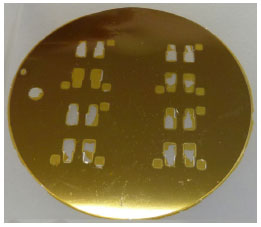

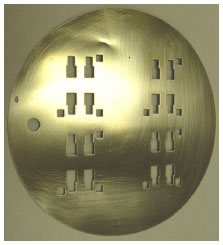

O fotolito destinado à produção da máscara mecânica de sombra para gravação do cátodo metálico no dispositivo OLED possui quatro conjuntos de estruturas que possibilitam a obtenção de quatro dispositivos OLED com área ativa de 9 mm2 em cada conjunto (Figura 3). As figuras de 4 à 7 apresentam fotos do processo de eletrocorrosão. A Figura 4 mostra o padrão fotogravado no substrato de aço inoxidável utilizando a resina poliimida. As áreas mais claras são aquelas onde não há resina poliimida e portanto nestas áreas o aço inoxidável será oxidado. Após 5 minutos, a oxidação de algumas áreas do aço já é perceptível como mostra a Figura 5. Após 10 minutos observa-se áreas abertas na folha de aço, indicando o final do processo de eletrocorrosão (Figura 6). A Figura 7 mostra a máscara mecânica de sombra em aço inoxidável após a remoção da resina de poliimida por plasma de oxigênio.

Figura 4. Padrao fotogravado na folha de aço inoxidável com a resina poliimida

Figura 5. Aço inoxidável com o padrao fotogravado após 5 minutos do processo de eletrocorrosao

Figura 6. Aço inoxidável com o padrao fotogravado após o término do processo de eletrocorrosao

Figura 7. Máscara mecânica de sombra em aço inoxidável após a remoçao da resina de poliimida

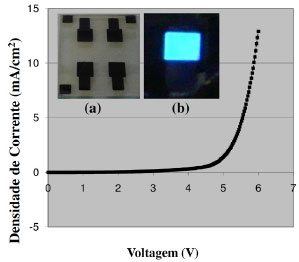

Diversas geometrias e dimensões de máscaras de sombra já foram produzidas por este método e, até o presente momento, foi possível transferir padrões com dimensões que variam de 300 µm até 2 cm. Em todos os casos a única variável foi o tempo de eletrocorrosão. Confecção de dispositivos OLED A máscara mecânica de sombra foi utilizada na etapa de deposição do cátodo metálico de alumínio para a obtenção de dispositivos OLED com área ativa de 9 mm2. Os dispositivos OLED confeccionados apresentaram a seguinte configuração: vidro-ITO/PEDOT/PFO/Al. A espessura dos filmes de PEDOT e PFO foram de 40 nm e 62 nm, respectivamente. A Figura 8 apresenta uma curva I-V para um dos dispositivos OLED. Este dispositivo apresentou voltagem de acionamento de aproximadamente 5 V e luminância de 14 cd/m2. As coordenadas de cores para este dispositivo em 5 V foram: x = 0,286 e y = 0,503.

Figura 8. Curva I-V para um dispositivo OLED. No detalhe: (a) foto de um conjunto de 4 dispositivos OLED e (b) foto de um dispositivo OLED de 9 mm2 de área ativa emitindo luz

CONCLUSÕES Este trabalho apresentou um método simples, rápido e barato para a fabricação de máscaras mecânicas de sombra em aço inoxidável através da eletrocorrosão de aço inoxidável utilizando ácido clorídrico como agente oxidante e poliimida como resina de transferência e proteção. A máscara mecânica de sombra obtida foi utilizada na etapa de deposição e gravação do cátodo metálico por evaporação em dispositivos OLED com área ativa de 9 mm2.

REFERÊNCIAS 1. Villanueva, G.; Vazquez-Mena, O.; Boogaart, M. A. F.; Sidler, K.; Pataky, K.; Savu, V.; Brugger, J.; Microelectron. Eng. 2008, 85, 1010. 2. Swart, J. W.; Semicondutores: Fundamentos, Técnicas e Aplicações, 1ª ed., Editora da UNICAMP: Campinas, 2008. 3. Apanius, M.; Kaul, P. B.; Abramsona, A. R.; Sens. Actuators A 2007, 140, 168. 4. Moscony, J. J.; Wetzel, C. M.; Eshleman, C. C.; Maynard, R.B.; Saunders, M.H; Journal of the SID 1996, 4/4, 231. 5. Tian, P. F.; Bulovic, V.; Burrows, P. E.; Gu, G.; Forrest, S. R.; Zhou, T. X.; J. Vac. Sci. Technol. A 1999, 17, 2975; Yi, S. M.; Jin, S. H.; Lee, J. D.; Chu, C. N.; J. Micromech. Microeng. 2005, 15, 263; Machado, I. P.; Silva, M. O.; Ely, F.; Mammana, V. P.; Santos, T. E. A.; Abstracts, Latin Display 2008, Campinas, Brazil 2008; Huang, Z. H.; Qi, G. J.; Zeng, X. T.; Su, W. M.; Thin Solid Films 2006, 503, 246; Castellano, J. A.; Handbook of Display Technology, 1ª ed., Academic Press: San Diego, 1992; Lee, N.-C.; Reflow Soldering Processes and Troubleshooting SMT, BGA, CSP and Flipchip Technologies, 1ª ed., Newnes: Woburn, 2002. 6. Gong, X.; Moses, D.; Heeger, A. J.; In Organic Light-Emitting Devices: Synthesis, Properties, and Applications, Mullen, K., Scherf, U., eds.; Wiley-VCH: Weinheim, 2006, chap. 4. 7. Glang, R.; Gregor, L. V.; In Generation of Patterns in Thin Films in Handbook of Thin Film Technology; Maissel, L. I.; Glang, R., eds.; McGraw-Hill: New York, 1983, chap. 7. 8. http://www.centelhas.com.br/biblioteca/eletrocorrosao.pdf, acessado em Agosto 2012. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access