Nota Técnica

|

|

| Comparação e construção de reatores de "Mild" e "Hard Anodisation" para fabricação de alumina anódica porosa Comparison and construction of "Mild" and "Hard" anodisation reactors for the synthesis of porous alumina |

|

Uanderson M. Garcia; Letícia F. Mendes; Janaina S. Santos; Francisco Trivinho-Strixino*

Departamento de Física, Química e Matemática, Universidade Federal de São Carlos - Campus Sorocaba, 18052-780 Sorocaba - SP, Brasil Recebido em 22/03/2015 *e-mail: fstrixino@ufscar.br The mild anodization (MA) reactor is exemplified for its operational simplicity and its excellent control over the experimental parameters that are involved in the anodization process. This method provides porous anodic alumina films with a regular cell-arrangement structure. This offers a better cost-benefit ratio than the other equipment configurations that are used to fabricate nanoporous structures (i.e., ion beam lithography). Conversely, the hard anodization (HA) reactor produces oxides at a rate that is 25 to 35 times faster than the MA reactor. The produced oxides also have greater layer thicknesses and interpore distance, and with a uniform nanopore spatial order (> 1000). In contrast to MA reactors, the construction of an HA reactor requires special components to maintain anodisation at a high potential regime. Herein, we describe and compare both reactors from a technical viewpoint. INTRODUÇÃO Anodização do alumínio A anodização é um processo eletroquímico que altera as características superficiais do metal através de sua oxidação produzindo uma camada de óxido e que tem por principal função sua proteção contra a corrosão.1 A anodização do alumínio é um processo bastante conhecido2-10 e utilizado para modificar a superfície do metal, alterando sua dureza, aparência ou mesmo melhorando sua proteção contra a corrosão.4,11 No meio acadêmico, a anodização do alumínio tem ganhado grande relevância por ser um dos principais métodos de síntese da alumina anódica porosa (AAP), que consiste no óxido de alumínio com arranjo hexagonal de células semelhantes, com alta porosidade e ordenamento de nanoporos.6,9 Para sua fabricação, parâmetros experimentais como temperatura, concentração e composição do eletrólito são importantes e precisam ser muito bem controlados.7,9,12-15 Além disso, é necessário determinar o regime de anodização para o processo, podendo este ser o regime galvanostático, potenciostático, misto ou por meio de modos pulsados.1,9,15 A diferença dos regimes escolhidos e dos parâmetros experimentais irá determinar as características morfológicas e estruturais da AAP produzida.1,9,15 No entanto, dois modos diferentes de se realizar a anodização em alumínio estão descritos na literatura, os modos "Mild" e "Hard Anodisation", que em português seriam anodização branda e anodização dura. A síntese da Alumina Anódica Porosa por Mild Anodisation (MA) proporciona um processo à baixa temperatura, empregando vários tipos de eletrólitos, sendo que para cada um existe uma faixa de potencial apropriada a ser adotada para que o filme não se decomponha durante a anodização. No modo MA a taxa de crescimento do óxido é considerada lenta (abaixo de 10 µm h-1) devido aos baixos potenciais aplicados, que podem variar de acordo com os diferentes tipos de eletrólitos utilizados durante o processo. O potencial de 40 V é geralmente aplicado para anodizações realizadas em soluções de ácido oxálico.9,16 Por outro lado, a síntese da Alumina Anódica Porosa por Hard Anodisation (HA) ocorre em potenciais mais elevados, os quais também podem variar de acordo com o eletrólito e chegam a ser mais de três vezes maiores do que no modo MA. É descrito na literatura anodizações pelo método de HA com potenciais variando entre 100 V - 150 V em ácido oxálico,17 porém, dependendo das condições experimentais o potencial aplicado pode variar. Potenciais mais elevados implicam também em uma taxa de crescimento maior do óxido formado (50-100 µm h-1), portanto, a espessura do óxido barreira formado inicialmente no processo de anodização por HA é menor do que a alcançada no modo MA. Nesse caso uma maior atividade dos prótons na interface metal/óxido devido à maior densidade de corrente ocasionando um aumento de temperatura pelo chamado Efeito Joule, que pode influenciar também em parâmetros como o diâmetro dos poros.16 Nesta nota técnica é descrita a construção dos reatores de "Mild" e "Hard Anodisation" no qual se comparam os resultados finais em relação à característica da curva de anodização em cada caso.

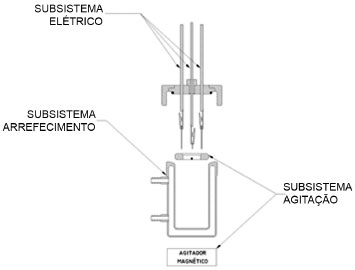

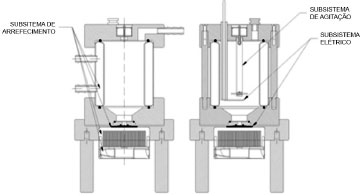

PARTE EXPERIMENTAL Em ambos os métodos de anodização, algumas características experimentais são mantidas idênticas. Por exemplo, o controle da temperatura do eletrólito é importante na maioria dos processos. A temperatura precisa ser mantida baixa e constante, pois o processo de formação do óxido a partir do alumínio é exotérmico e requer um sistema apropriado de resfriamento, com a utilização de serpentinas de arrefecimento (de uso industrial) ou por bombeamento de eletrólito por meio de um trocador de calor externo.18 Em ambos os casos, tanto para o modo MA quanto para o HA, é utilizado um banho arrefecedor com capacidade térmica de -10 a 80 ºC e precisão de ± 1 ºC (para uso em laboratório), no qual o fluido circula pelas cavidades externas do corpo principal dos respectivos reatores, mantendo a temperatura do eletrólito constante. Além disso, a composição do eletrólito pode ser bastante variada.4,9,11 As soluções ácidas são as mais frequentes e permitem a obtenção de óxidos com propriedades específicas como, no caso da AAP, permite modificar o nível de auto-ordenamento da estrutura do óxido poroso que é formada,9,16 além de fornecer propriedades ópticas interessantes.19,20 Os sistemas de anodização também possuem computadores integrados com softwares que permitem o controle e o registro da temperatura, corrente ou tensão aplicada. A fonte de corrente/tensão é programável e controlada pelo software LABVIEW®, com uma rotina simples que permite controlar a tensão ou a corrente aplicada e também o tempo que será mantida aplicando o sinal. Ao final, o computador registra a curva de tensão/corrente em função do tempo dependendo do regime de anodização, se potenciostático ou galvanostático. Neste trabalho, se optou pelo regime potenciostático, pois é o mais utilizado e descrito na literatura.16,21 Acoplado ao computador um registrador de sinal AD/DA coleta a temperatura por meio de um termopar digital do tipo K com o objetivo de monitorar a temperatura do eletrólito durante a anodização. Descrição do reator de Mild Anodisation (MA) Observações gerais Na Figura 1 é mostrada uma ilustração do reator de Mild Anodization, que foi dividido em três subsistemas, sendo cada um responsável pelo controle dos parâmetros da anodização e dando condições para o crescimento ordenado e controlado do óxido poroso. Esses subsistemas interagem entre si para o bom funcionamento do processo. Esses subsistemas são: de agitação, de controle de temperatura e o elétrico.

Figura 1. Ilustração da montagem de reator Mild Anodization e os subsistemas

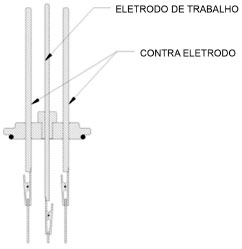

Subsistema elétrico O subsistema elétrico é composto por uma fonte programável de tensão/corrente DC conectada aos dois contra-eletrodos, como mostrado na Figura 2. Os dois contra eletrodos serão conectados ao polo negativo, enquanto que o eletrodo de trabalho, constituído do metal a ser anodizado, será conectado ao polo positivo. Como contra eletrodo pode-se utilizar qualquer metal pouco reativo. Em nosso sistema foi utilizado placas de titânio platinizado ou placas de platina pura, pois aumenta o tempo de vida desses componentes e evita qualquer reação paralela indesejada durante a anodização. Pode-se utilizar também o próprio metal alumínio como contra eletrodo, porém seu tempo de vida e eficiência são bem reduzidos. O eletrodo de trabalho é posicionado paralelamente aos dois contra eletrodos de forma a garantir uma homogeneidade do campo elétrico.

Figura 2. Ilustração do subsistema elétrico (contra eletrodos e eletrodo de trabalho)

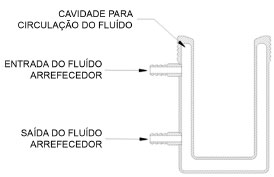

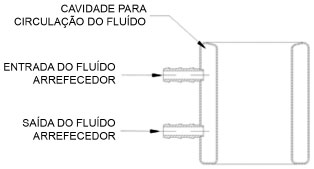

Subsistema de arrefecimento O subsistema de arrefecimento é composto por um banho termostático no qual o fluido circula por uma cavidade no corpo do reator, resfriando a parede interna do reator de acordo com a Figura 3. Ressaltamos a importância do material (vidro) na composição do corpo do reator para maior eficácia na troca de calor com o fluido arrefecedor.

Figura 3. Ilustração do corpo do reator em corte, com material (vidro), importante para a troca eficaz de calor

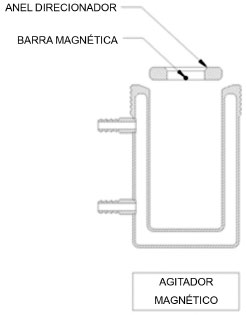

Subsistema de agitação Sob a base do reator é colocado o subsistema de agitação, que é integrado por um aparelho de agitação magnética com rotação de 100 a 1500 RPM, como ilustrado na Figura 4. O reator contém em seu interior uma barra magnética girando no centro de um "anel direcionador", sendo que o anel e o revestimento da barra são de Teflon® para aumentar sua resistência e durabilidade. A finalidade da agitação, do ponto de vista térmico, é o aumento da eficiência do arrefecimento dentro do eletrólito, a fim de garantir que o calor na região do crescimento do óxido seja eliminado.18 No entanto, o processo de anodização é um processo dinâmico de oxidação e dissolução assistida por campo elétrico no qual o transporte difusional dos íons é limitado pela corrente e pela renovação física da camada de eletrólito mais próxima à superfície do eletrodo através da agitação mecânica. Dessa forma, é necessário controlar e manter a agitação constante durante toda a anodização.

Figura 4. Ilustração do subsistema de agitação

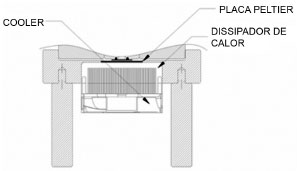

Descrição do reator de Hard Anodisation (HA) Observações gerais O reator de Hard Anodisation tem como principal diferença a anodização de apenas um lado da amostra, pois é necessária a remoção localizada do calor gerado pelo efeito Joule causado pelo alto campo elétrico associado à grande densidade de carga e potenciais impostos nesse caso. Dessa forma, os principais componentes são a placa Peltier acoplada a um dissipador de calor com cooler. Quanto maior a característica da anodização dura, mais aperfeiçoado deve ser esse sistema. Além disso, o sistema de banho também circula pela cavidade do corpo do reator, realizando a troca de calor do eletrólito com as paredes do reator, conforme demonstrado na Figura 5.

Figura 5. Ilustração da montagem de reator Hard Anodization e subsistemas

Subsistema elétrico O subsistema elétrico é composto por uma fonte programável de tensão DC conectada a um contra eletrodo pólo negativo, além do eletrodo de trabalho. O contra eletrodo pode ser de platina ou outro metal inerte. A placa da parte inferior do contato do contra eletrodo deve ser paralela ao eletrodo de trabalho (peça/metal), e conter um prolongamento (como uma haste) de modo que se aproxime do fundo do corpo. Esta haste deve ter um recobrimento para proteção do condutor metálico em cobre interno evitando o seu contato com o eletrólito. O eletrodo de trabalho é composto pela peça/metal a ser anodizada sobreposta ao contato positivo do sistema. Subsistema de arrefecimento A Figura 6 mostra o sistema de arrefecimento, composto por um aparelho (termostatizado) de banho arrefecedor em que o fluido circula por uma cavidade no corpo do reator, resfriando sua parede interna. Vale ressaltar que a temperatura é um parâmetro importante e deve permanecer constante durante o processo.

Figura 6. Ilustração em corte do corpo construído em duas partes de modo a permitir uma cavidade no interior

Além do arrefecimento do eletrólito, o sistema conta também com o super-resfriamento, ilustrado na Figura 7, capaz de eliminar de forma eficaz o calor gerado pelo efeito Joule causado pelo processo de anodização e da alta velocidade de crescimento do óxido. Isto é realizado com o auxílio de uma placa Peltier em contato com a face oposta do alumínio fora do contato do eletrólito e em contato físico a um dissipador de calor de alumínio. Por fim, o dissipador de calor é disponibilizado estrategicamente na saída das arestas do dissipador de calor com a aceleração da troca de calor por meio de um ventilador de computador (cooler).

Figura 7. Ilustração do super-resfriamento

Subsistema de agitação O subsistema de agitação é integrado por um motor eletrônico 6 V DC posicionado verticalmente e superior ao reator, sendo controlado por um variador de tensão, a partir do qual é possível alterar a velocidade de rotação. O motor tem conectado ao seu eixo uma haste de teflon®, responsável pela agitação do eletrólito. A agitação deve ser vigorosa e constante, de modo a permitir a troca eficiente de calor do óxido com o eletrólito. A composição do material do corpo do reator também deve ser de vidro para garantir uma melhor eficiência no processo de traço de calor.

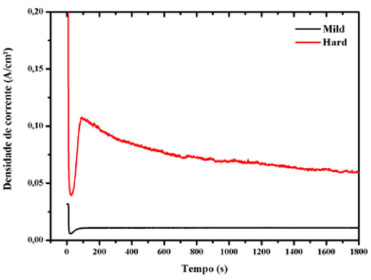

RESULTADOS E DISCUSSÃO A síntese da AAP foi feita utilizando o método de anodização em duas etapas.17 Para isso, foram realizadas anodizações potenciostáticas em ácido oxálico 0,3 mol L-1 à 15 ºC em ambos os reatores, aplicando-se as tensões de 40 V para MA e 80 V para HA. O método de anodização em duas etapas consiste em, inicialmente, realizar uma anodização para crescer o filme de óxido sobre o Al durante um intervalo de tempo suficientemente longo de forma a "marcar" a superfície do metal abaixo da base do poro (interface metal/óxido). Ao término desta primeira anodização, o filme formado é submetido a uma etapa de remoção química da camada de óxido poroso e, então, é novamente anodizado em condições que podem ser iguais ou diferentes da primeira etapa de anodização. Uma estrutura metálica de alumínio com marcações em escala nanométrica surge após a remoção do óxido e auxilia e orienta a formação dos nanoporos auto organizados na segunda etapa de anodização.17 No experimento realizado foi utilizado um tempo de anodização de 2 h na primeira etapa, seguido por uma etapa de remoção de 30 min em solução de ácido fosfórico 0,4 mol L-1 e ácido crômico 0,2 mol L-1. As curvas de anodização obtidas na segunda etapa de anodização são apresentadas na Figura 8. Observa-se nestas curvas que a corrente atingida durante o processo de crescimento dos filmes é maior no método de HA do que no MA, o que indica uma cinética de crescimento mais rápida e, consequentemente, a formação de um filme mais espesso na condição de HA. Nota-se também em ambas as curvas um decaimento inicial da corrente associado à formação do filme de óxido barreira. O momento de formação dos poros para ambos os processos ocorre quando a corrente mínima é atingida. Após essa etapa, a densidade de corrente decresce suavemente até o estado estacionário, no qual a densidade de corrente se estabiliza em torno de um valor constante e a formação do óxido poroso prossegue. No caso da anodização no modo HA, observa-se um decaimento lento da densidade de corrente com o tempo indicando uma tendência do sistema de atingir o estado estacionário. No modo MA, o estado estacionário é alcancado logo após 100 s, que pode ser atingido mais rapidamente por se tratar de um processo mais brando. Após as anodizações, os filmes de alumina obtidos pelos dois métodos foram caracterizados morfologicamente por Microscopia Eletrônica de Varredura (MEV).

Figura 8. Curva de segunda etapa de anodização potenciostática comparando os processos de anodização no modo mild e hard

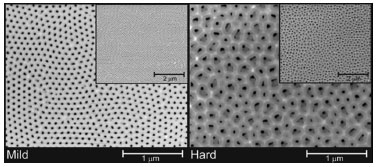

A Figura 9 mostra as micrografias obtidas por MEV da superfície da alumina nanoporosa produzidas no modo Mild e Hard Anodisation, indicando os diferentes tamanhos de poros obtidos em cada caso. No filme produzido por Mild Anodisation o valor médio do diâmetro de poro foi de aproximadamente 37 nm, enquanto que no modo Hard o valor médio foi em torno de 153 nm. Nota-se, também, no filme de AAP produzido pelo método de Hard Anodisation, uma sobreposição de no mínimo duas redes de alumina porosa, demonstrando a ramificação dos canais de poros através do óxido, sendo que o valor médio do diâmetro dos poros da camada interna foi em torno de 46 nm.

Figura 9. Micrografia obtida por Microscopia Eletrônica de Varredura da superfície dos filmes de AAP produzidos pelos métodos de Mild e Hard Anodisation

A necessidade da obtenção da alumina anódica porosa altamente ordenada promoveu o desenvolvimento e construção dos diferentes reatores para anodização. Os resultados mostraram que o tipo de reator utilizado influenciou a cinética de crescimento dos filmes de alumina anódica porosa, alterando as características finais dos filmes produzidos, mesmo para os filmes produzidos utilizando a mesma composição de eletrólito e temperatura. A anodização no modo MA requer mais tempo de processamento, enquanto que no modo HA o tempo de síntese é reduzido, permitindo a obtenção de filmes de alumina mais espessos em tempos menores. No entanto, é importante ressaltar que é preciso garantir a eficácia do subsistema de arrefecimento com a intenção de evitar o efeito catastrófico,16 para não provocar defeitos provenientes do aquecimento excessivo do efeito "Joule" que é produzido pelo alto fluxo de corrente elétrica no processo. Podem ocorrer defeitos como trincas, rachaduras e até a "queima" do óxido caso o efeito da temperatura do anodo não seja solucionada no modo HA.

CONCLUSÃO A anodização do alumínio é um método relativamente simples e de baixo custo para a obtenção da AAP, porém, é preciso controlar os parâmetros experimentais para obtenção de filmes com características específicas dependendo do tipo de aplicação. Por isso, há a necessidade de construção de reatores específicos, levando em consideração as diferentes exigências dos métodos de anodização. A anodização no modo MA é de fácil controle da temperatura em diferentes tipos de eletrólitos sem a exigência de subsistemas especiais para arrefecimento, o que reduz o custo do equipamento. A taxa crescimento dos poros pode ser considerada baixa pelo fato de o potencial aplicado também ser relativamente baixo e, por consequência, o controle da temperatura se torna mais facilitado. Por outro lado, no modo HA é exigido o subsistema de super-resfriamento com atuação pontual de remoção do calor na amostra, além do arrefecimento convencional no eletrólito, devido à alta densidade de corrente que ocorre durante o processo. O modo HA permite uma taxa de crescimento por volta de 25 a 35 vezes maior que no modo "Mild", porém, existe uma desvantagem em relação ao custo inicial do equipamento.

AGRADECIMENTOS Os autores agradecem a oportunidade e discussão realizada durante a disciplina de "Projetos de Dissertação" da Universidade Federal de São Carlos, ministradas pelos professores Drs. Walter Ruggeri Waldman e Fábio Minoru Yamaji que auxiliaram nas ideias deste trabalho e aos órgãos de fomento à pesquisa Capes, CNPq e FAPESP (Processo 2010/10813-0) pelo financiamento e infraestrutura para pesquisa.

REFERÊNCIAS 1. Poinern, G. E. J.; Ali, N.; Fawcett, D.; Materials 2011, 4, 487. DOI: http://dx.doi.org/10.3390/ma4030487 2. Almasi Kashi, M.; Ramazani, A.; Abbasian, H.; Khayyatian, A.; Sens. Actuators, A 2012, 174, 69. DOI: http://dx.doi.org/10.1016/j.sna.2011.11.033 3. Behzadi, F.; Moradi, M.; Karimi-Alavijeh, H. R.; Gharavi, A.; Vacuum 2014, 99, 204. DOI: http://dx.doi.org/10.1016/j.vacuum.2013.05.025 4. Han, X. Y.; Shen, W. Z.; J. Electroanal. Chem. 2011, 655, 56. DOI: http://dx.doi.org/10.1016/j.jelechem.2011.02.008 5. Kashi, M. A.; Ramazani, A.; Raoufi, M.; Karimzadeh, A.; Thin Solid Films 2010, 518, 6767. DOI: http://dx.doi.org/10.1016/j.tsf.2010.06.020 6. Masuda, H.; Fukuda, K.; Science 1995, 268, 1466. DOI: http://dx.doi.org/10.1126/science.268.5216.1466 PMID: 17843666 7. Masuda, H.; Nishio, K. Em Self-Organized Nanoscale Materials; Adachi, M. and Lockwood, D. J., eds.; Springer New York: 2006, cap. 9. 8. Santos, A.; Vojkuvka, L.; Pallarés, J.; Ferré-Borrull, J.; Marsal, L. F.; J. Electroanal. Chem. 2009, 632, 139. DOI: http://dx.doi.org/10.1016/j.jelechem.2009.04.008 9. Sulka, G. D.; Nanostructured Materials in Electrochemistry, Wiley-VCH Verlag GmbH & Co. KGaA: Berlin, 2008, cap. 1. 10. Tang, S.; Zhou, H.; Liu, S.; Fu, C.; Huang, Z.; Huang, P.; Kuang, Y.; Mat. Chem. Phys. 2013, 139, 339. DOI: http://dx.doi.org/10.1016/j.matchemphys.2013.01.052 11. Tsyntsaru, N.; Kavas, B.; Sort, J.; Urgen, M.; Celis, J. P.; Mat. Chem. Phys. 2014, 148, 887. DOI: http://dx.doi.org/10.1016/j.matchemphys.2014.08.066 12. Kao, T.-T.; Chang, Y.-C.; Appl. Surf. Sci. 2014, 288, 654. DOI: http://dx.doi.org/10.1016/j.apsusc.2013.10.091 13. Abd-Elnaiem, A. M.; Mebed, A. M.; El-Said, W. A.; Abdel-Rahim, M. A.; Thin Solid Films 2014, 570, 49. DOI: http://dx.doi.org/10.1016/j.tsf.2014.08.046 14. Zaraska, L.; Sulka, G. D.; Szeremeta, J.; Jaskuła, M.; Electrochim. Acta 2010, 55, 4377. DOI: http://dx.doi.org/10.1016/j.electacta.2009.12.054 15. Liu, J.; Liu, S.; Zhou, H.; Xie, C.; Huang, Z.; Fu, C.; Kuang, Y.; Thin Solid Films 2014, 552, 75. DOI: http://dx.doi.org/10.1016/j.tsf.2013.11.112 16. Lee, W.; Ji, R.; Goesele, U.; Nielsch, K.; Nat. Mat. 2006, 5, 741. DOI: http://dx.doi.org/10.1038/nmat1528 17. Trivinho-Strixino, F.; Santos, J. S.; Sikora, M. S. Em Nanociência e Nanotecnologia: Princípios e aplicações; Da Róz, A. L.; Leite, F. L.; Ferreira, M.; Oliveira Jr., O. N., eds.; Elsevier: Rio de Janeiro, 2015, cap. 3. 18. Yerokhin, A.; Khan, R. H. U. Em Surface Engineering of Light Alloys; Dong, H., eds.; Woodhead Publishing: 2010, cap. 4. 19. Trivinho-Strixino, F.; Guerreiro, H. A.; Gomes, C. S.; Pereira, E. C.; Guimarães, F. E. G.; Appl. Phys. Lett. 2010, 97, 011902. DOI: http://dx.doi.org/10.1063/1.3447375 20. Guerreiro, H. A.; Trivinho-Strixino, F.; Chiquito, A. J.; Guimaraes, F. E. G.; Pereira, E. C.; J. Nanosci. Nanotechnol. 2014, 14, 6653. DOI: http://dx.doi.org/10.1166/jnn.2014.9375 PMID: 25924312 21. Santos, A.; Montero-Moreno, J. M.; Bachmann, J.; Nielsch, K.; Formentín, P.; Ferré-Borrull, J.; Pallarès, J.; Marsal, L. F.; ACS Appl. Mater. Interfaces 2011, 3, 1925. DOI: http://dx.doi.org/10.1021/am200139k PMID: 21539376 |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access