Artigo

|

|

| Adsorção de contaminantes do biodiesel por fibras de bagaço modificadas na superfície Adsorption of biodiesel contaminants by surface-modified bagasse fibers |

|

Renata de Souza OliveiraI; Mariana Fornazier BorgesI; Andressa Tironi VieiraII; Mariana Alves HenriqueI; Elaine A. Mundim RibeiroI; Franciel Aureliano BezerraIII; Flaysner Magayver PortelaI; Nilson Roberto PereiraII; Rosana Maria Nascimento de AssunçaoII; Reinaldo RuggieroI,*

I Instituto de Química, Universidade Federal de Uberlândia, 38400-902 Uberlândia - MG, Brasil Recebido em: 25/05/2017 *e-mail: reinaldo@ufu.br Sugarcane bagasse fibers chemically modified on its surface were used to adsorb contaminants from biodiesel. Two biodiesel samples were used as adsorbates: crude and washed biodiesel. The contaminants were mainly glycerol and water, but also ions, and methanol. The biodiesel is usually washed, in order to remove most of the contaminants, but the procedure introduces large amounts of water, which are further difficult to remove, because the biodiesel acting as an acceptor of hydrogen bond. The adsorbent used in this work was proved to be very efficient to remove the contaminants and also to remove water from the washing the crude biodiesel. The contaminants adsorbed from biodiesel were identified by thermal analyses (DSC and DTA) of the fibers (adsorbent) and of the biodiesel (adsorbate) by comparing the results with the pure biodiesel. The proportion of free glycerol showed high adsorption efficiency for the crude biodiesel. A total amount of 1.34 g of fibers was estimated as being needed for its complete removal. The mass of bagasse fibers added (up to 1g) in a fixed volume of biodiesel was a relevant condition, as the saturation in fibers started at around 0.70 g cleaning up to about 98% removal of the impurities. INTRODUÇAO O suprimento de energia ainda é majoritariamente dependente dos combustíveis fósseis: petróleo, carvao e gás natural. Considerando que as fontes fósseis sao finitas, os gases da exaustao, produtos da combustao, sao fortemente prejudiciais à sustentabilidade ambiental e os combustíveis têm o preço afetado por conflitos devido a instabilidades políticas, nas áreas de grande produçao, sao motivos que estimulam mais a ampliaçao da busca por fontes alternativas de energia e combustíveis renováveis. No cenário de inovaçao do mercado energético mundial, o Brasil tem destaque devido ao seu potencial de produçao de biocombustíveis, tanto para suprir sua demanda interna quanto para exportar.1 A grande extensao territorial do Brasil (é o quinto país de maior extensao de área territorial do globo) e a sua localizaçao geoclimática, situado em sua maior parte na zona tropical, favorece produçao de biomassas diversificadas, sendo praticamente toda sua extensao aproveitável para a exploraçao agropecuária.2 Assim sendo, é viável a destinaçao de espaços para a cultura de vegetais oleaginosos, visando à produçao de biocombustíveis. Biocombustíveis sao substâncias derivadas de biomassa em base renovável, podendo substituir parcial ou totalmente os combustíveis fósseis. Sao empregados diretamente ou com poucas alteraçoes, em motores a combustao interna ou, também, para outros tipos de geraçao de energia.3 Os principais biocombustíveis líquidos brasileiros sao o etanol, extraído principalmente da sacarose da cana-de-açúcar, e o biodiesel, produzido a partir de óleos vegetais ou de gorduras animais.4 Segundo a Resoluçao ANP n° 30/2016,5 biodiesel é o combustível composto de alquil ésteres de ácidos carboxílicos de cadeia longa, produzidos a partir da transesterificaçao e/ou esterificaçao de trialcilgliceróis de origem vegetal ou animal, e que atenda a especificaçao preconizada no Regulamento Técnico nº 3/2014, parte integrante da Resoluçao ANP nº 45 de 25 de agosto de 2014,6 ou outra que venha a substituí-la. Assim como o etanol, o biodiesel tem significativas vantagens ambientais. Estudos do National Biodiesel Board7 (associaçao que representa a indústria de biodiesel nos Estados Unidos) demonstraram que a queima de biodiesel pode gerar em média 48% menos monóxido de carbono (relativamente ao ciclo global do CO2); 47% menos material particulado (que chega aos pulmoes) e 67% menos hidrocarbonetos. Como esses percentuais variam de acordo com a quantidade de biodiesel adicionado ao diesel de petróleo, essas reduçoes ocorrem de modo proporcional. O biodiesel é adicionado ao diesel de petróleo em proporçoes regulamentadas por legislaçoes específicas, recebendo a denominaçao de BX, em que X representa a porcentagem volumétrica de biodiesel adicionada ao petrodiesel. Existem inúmeras matérias-primas que podem ser usadas para a produçao de biodiesel, como de plantas oleaginosas (milho, girassol, algodao, soja, pinhao-manso, baru, entre outras) e gorduras e óleos residuais de frituras. Entretanto, a matéria-prima mais utilizada na produçao de biodiesel brasileiro atualmente ainda é o óleo de soja, com 69,30%, conforme o Boletim Mensal do Biodiesel da ANP de janeiro de 2017.8 A soja (Glycine max L. Merrill) responde pela maior parcela do óleo vegetal brasileiro por razoes principalmente econômicas, mas também tradicionais. A oleaginosa tem sua cadeia produtiva bem estruturada no país, com tecnologias de produçao definidas e modernas e uma ampla rede de pesquisa agrícola. É uma cultura adaptada a todo o território nacional, com igual eficiência de cultivo, sendo seu ciclo de produçao curto, de 4 a 5 meses. Apesar de outras oleaginosas serem bem mais produtivas, o óleo de soja pode ser utilizado tanto diretamente para consumo humano quanto para produzir biodiesel, ou para usos na indústria química, além de produzir o farelo proteico utilizado em raçoes para animais produtores de carne, leite, ovos, fato que constitui em uma grande vantagem.9 A comercializaçao de biodiesel requer conformidades técnicas com rigorosas normas e padroes internacionais, como a EN 14214 (European Standard) e a ASTM D6751 (American Society for Testing and Materials), e obter produtos que se enquadrem nesses padroes é tecnicamente difícil.10 Pesquisas a minimizar problemas da produçao, estocagem e abastecimento do biodiesel contribuem para o aumento de sua qualidade, sua aceitaçao no mercado internacional e consequente retorno financeiro.11 O método para a produçao industrial de biodiesel mais utilizado na escala global é a transesterificaçao, reaçao entre um trialcilglicerol e um álcool de cadeia curta, sob açao de um catalisador, que resulta em uma mistura de ésteres, que constitui o biodiesel. A reaçao resulta também, como coproduto, no glicerol ou a glicerina, que, em altas concentraçoes no biodiesel, pode provocar problemas de armazenamento, formaçao de depósitos, entupimento de bicos injetores do motor e emissoes de aldeídos.12 A água, oriunda do processo de lavagem do biodiesel para remoçao da glicerina livre residual, gera complicaçoes ao produto, como a hidrólise do biodiesel, resultando em ácidos graxos livres, aumento na proliferaçao de micro-organismos e corrosao em tanques de estocagem. Naturalmente, o biodiesel apresenta certo grau de hidroscopicidade; é, pois, importante o monitoramento do teor de água.10 A ocorrência de contaminantes remanescentes no biodiesel, como glicerol e água, provocam a deterioraçao de peças dos automóveis, diminuiçao da estabilidade oxidativa, crescimento bacteriano e a consequente degradaçao do biodiesel, entre outras dificuldades na sua utilizaçao como combustível substituinte dos derivados do petróleo.13 A separaçao e a purificaçao do biodiesel bruto por processos adsortivos é uma alternativa promissora na remoçao de contaminantes, pelo menor uso de água, e no tratamento de efluentes gerados, além da capacidade de reutilizaçao do material adsortivo.14,15 A purificaçao do biodiesel pela adsorçao em bagaço de cana-de-açúcar modificado superficialmente aponta uma opçao vantajosa. Segundo Silva et al.,16 o processo de carboximetilaçao de lignina de bagaço de cana-de-açúcar produz materiais com elevada pureza e termicamente estáveis, capazes de se complexar com determinados metais, tornando-os excelentes adsorventes de corantes têxteis em soluçao aquosa. Carvalho et al.17 verificou a capacidade de adsorçao de fosfatos em água por fibras de bagaço de cana-de-açúcar quimicamente modificados. Ambos os trabalhos reportam a facilidade e a viabilidade com que materiais ligno-celulósicos oriundos do bagaço de cana têm para adsorver moléculas polares. O setor sucroenergético no Brasil aproveita em larga escala vários subprodutos do processo industrial de beneficiamento da cana-de-açúcar, entre eles o uso do bagaço. O bagaço de cana-de-açúcar já tem diversas destinaçoes práticas, como geraçao de bioetanol (etanol de segunda geraçao), energia térmica e termoelétrica, alimentaçao para gado, peças de artesanato, matéria-prima na produçao de celulose, entre outras.18 As variadas formas de utilizaçao do bagaço e da lignina, além de minimizar impactos ambientais, agregam valor às cadeias produtivas.19,20 No contexto de biorrefinarias e química verde, é possível aliar o aproveitamento do bagaço de cana-de-açúcar à otimizaçao da produçao industrial do biodiesel de soja. A proporçao de bagaço de cana que remanesce da moagem da cana-de-açúcar nas usinas do país depende da proporçao de fibras das cultivares de cana-de-açúcar usadas como matéria-prima. As variedades nomeadas com prefixo da fibra RB (lançadas pela rede RIDESA) respondem por 58% da área de plantio nas atuais safras brasileiras e, de um modo geral, apresentam um teor aproximado de 270 a 290 kg de bagaço em cada tonelada de cana processada.21 Tomando como base a estimativa de produçao de 684,77 milhoes de toneladas de cana-de-açúcar na safra 2016/2017, segundo levantamento feito em agosto de 2016 pela Companhia Nacional de Abastecimento - CONAB,21 restariam, em média, 198,65 milhoes de toneladas na forma de bagaço de cana, ou seja, 29% do total da produçao de cana-de-açúcar do país, que poderiam ser aproveitados de variadas formas. Neste trabalho, desenvolvemos um adsorvente utilizando fibras do bagaço de cana-de-açúcar, com pequena modificaçao na superfície da fibra para favorecer a adsorçao de contaminantes (glicerol e água) do biodiesel. O material mostrou grande eficiência, que poderá ter impacto favorável na economia de água de lavagem e em processos de purificaçao a seco do biocombustível.

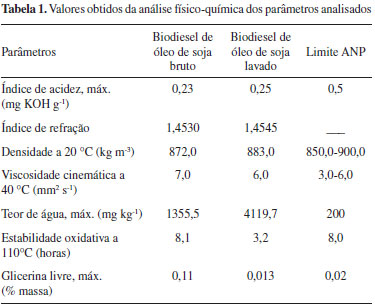

PARTE EXPERIMENTAL Reagentes Para a reaçao de transesterificaçao, foi utilizado o óleo refinado de soja comercial (ABC, Brasil), hidróxido de potássio 85% e metanol 99,8% (ambos, Dinâmica). O bagaço de cana-de-açúcar foi obtido de usina de produçao de etanol da regiao do Triângulo Mineiro e foi purificado (Soxhlet) com ciclohexano 99% (Synth), etanol 99,5% (Dinâmica) e água destilada. Para a carboximetilaçao das fibras de bagaço foram utilizados etanol 99,5% (Dinâmica), hidróxido de sódio 97% (Dinâmica), ácido monocloroacético 99% (Vetec) e ácido acético 99,7% (Glacial; Isofar). Síntese do biodiesel de soja O biodiesel foi produzido por transesterificaçao sob catálise homogênea alcalina, a partir do óleo refinado de soja, pela rota metílica, na temperatura ambiente. Foram solubilizadas 4,7 g do catalisador hidróxido de potássio em 67 g de metanol sob agitaçao magnética. A soluçao foi transferida lentamente para um béquer contendo 200 g de óleo refinado de soja; a mistura permaneceu sob agitaçao magnética constante por 1 hora. Ao término do tempo de reaçao, foram confeccionadas placas cromatográficas de alumina em camada delgada (CCD) para monitoramento do término da reaçao de transesterificaçao. A eluiçao da CCD foi realizada com solvente constituído de hexano, acetato de etila e ácido acético glacial, na proporçao respectiva de 7:2:1. As placas foram reveladas em uma cuba contendo vapores de iodo sublimado. Em seguida, a mistura foi transferida para um funil de decantaçao para a separaçao das fases imiscíveis: glicerol (fase inferior) e biodiesel (fase superior). Após três horas em repouso, em média, foi possível separar quantitativamente a glicerina, o que garante um biodiesel de maior qualidade. O biodiesel retirado foi acondicionado em frasco âmbar, para manipulaçao em etapas posteriores. A síntese do biodiesel foi repetida diversas vezes para se conseguir o volume necessário aos testes planejados para o decorrer do trabalho. Purificaçao do biodiesel com água destilada A lavagem do biodiesel com água quente é frequentemente utilizada para a remoçao de componentes hidrossolúveis. O processo é simples, eficiente, barato e tem como propósito remover substâncias alcalinas, glicerol e acilgliceróis do biodiesel.22,23 Contudo, por ser realizado em etapas repetidas, torna-se lento e gera grandes volumes de efluentes, produzindo danos se descartado diretamente no meio ambiente. Tratar o resíduo antes do descarte é difícil e dispendioso, o que leva a aumento do custo de produçao do biocombustível. 22-26 O biodiesel lavado, para que atenda às normas de qualidade especificadas, precisa antes passar por uma etapa de desidrataçao com remoçao completa da água.27 Uma amostra de 250 mL de biodiesel bruto foi transferida para um funil de decantaçao e neutralizada na proporçao volumétrica de 1:4 com soluçao de ácido clorídrico 1 mol L -1. Em seguida, foram efetuadas sucessivas lavagens com água destilada aquecida a 60 °C. O procedimento de lavagem foi repetido por cinco vezes até obter-se fraçao aquosa pós-lavagem incolor. Após a separaçao das fases oleosa e aquosa, o biodiesel foi transferido para um frasco âmbar para posterior análise físico-química. Desidrataçao do biodiesel com sílica Foram destinados cerca de 200 mL do biodiesel lavado para a desidrataçao com sílica gel. Um funil de Büchner foi acoplado a um frasco kitassato de 500 mL e conectado à mangueira da bomba de vácuo. O funil foi coberto com uma camada de sílica em pó e espessura de cerca de 2 cm. O biodiesel foi passado pela sílica. O procedimento foi repetido diversas vezes. Após a secagem, a amostra foi acondicionada em frasco âmbar para ser caracterizada e servir de comparativo de eficiência com relaçao à purificaçao do biodiesel pelo material adsorvente construído no presente trabalho. Preparaçao das fibras de bagaço de cana O bagaço de cana-de-açúcar foi triturado em liquidificador comercial e passado manualmente em peneira para separaçao por tamanho, sendo selecionadas aquelas na faixa de 20 mesh. As fibras foram mantidas em um almofariz de porcelana em estufa a 110 °C, durante 24 horas, para a diminuiçao da umidade do material. Purificaçao das fibras As fibras foram purificadas em montagem de um sistema de extraçao com suporte universal, Soxhlet, condensador, balao de fundo chato de 1.000 mL e manta aquecedora. No balao foram colocados 200 mL de ciclohexano e 200 mL de etanol (1:1, v:v) durante 48 horas. Ao término desse tempo, a soluçao foi substituída por 500 mL de água e a extraçao prosseguiu por 24 horas. Em seguida as fibras foram secas em estufa a 110 °C, durante 3 horas. Essas fibras de bagaço de cana-de-açúcar purificadas foram nomeadas BCAP. Carboximetilaçao das fibras Para a modificaçao superficial das fibras de bagaço (carboximetilaçao), foram misturados em um béquer sob agitaçao magnética com aquecimento em 60 °C por 3 horas: 540 mL de etanol (95%) e 20 g das fibras purificadas. Durante os 30 minutos iniciais, foram gotejados 53 mL de soluçao aquosa de hidróxido de sódio 40%, permanecendo sob agitaçao por mais uma hora e meia; na última hora, foram adicionados 24 g de ácido monocloroacético. A suspensao foi neutralizada com ácido acético, filtrada em bomba a vácuo e lavada com 600 mL de etanol (95%). Em seguida, foi secada em estufa a 110°C por 3 horas. Essas fibras de bagaço de cana-de-açúcar carboximetiladas foram chamadas de BCAC. Determinaçao do teor de íons Na + incorporados nas fibras após reaçao de carboximetilaçao A quantidade sódio nas amostras BCAP e BCAC foi determinada por espectrometria de emissao atômica - fotometria de chama -, em um equipamento da marca Analyser, modelo 910 MS. A soluçao empregada na digestao da amostra foi uma mistura de H2SO4 concentrado e H2O2 (35% em volume) na proporçao aproximada de 3:1. Cerca de 20 mg da amostra foram adicionados em 10 mL de ácido sulfúrico em um Erlenmayer e, em seguida, o peróxido de hidrogênio foi adicionado lentamente até a digestao total da amostra. As diluiçoes finais dos extratos foram para 250 e 300 mL respectivamente. Desse extrato foi tomada uma alíquota de 1 ml para um volume final de 100 mL para a realizaçao das leituras. A diferença da quantidade de sódio entre as duas amostras foi tomada como a quantidade de grupos carboxilatos devido à carboximetilaçao das fibras. Testes de adsorçao em biodiesel bruto Isotermas de adsorçao foram construídas a partir de diferentes quantidades (massas) de fibras de bagaço carboximetiladas (BCAC), em um volume fixo de 10 mL do biodiesel bruto, por 24 horas. O biodiesel bruto é aquele obtido após a retirada da fase mais densa, contendo o glicerol, antes da lavagem com água. Foram testadas massas de adsorvente entre 0,05 g e 1 g. Frascos âmbar de 30 mL foram utilizados como suporte para os testes de adsorçao. Em cada frasco, foram adicionados 10 mL de biodiesel bruto. Posteriormente, foram adicionadas as massas do material adsorvente. Os frascos foram rapidamente fechados com batoque e tampa, evitando a absorçao da umidade do ar no teste. As misturas permaneceram em repouso durante 24 horas. A temperatura das amostras foi medida antes e depois da contagem do tempo e mantidas em sala climatizada a 25 ± 1 °C ao longo do tempo dos testes. Após 24 horas de teste, o material adsorvente foi separado do biodiesel bruto por filtraçao simples com papel de filtro e ambos (biodiesel bruto e BCAC) foram colocados em novos frascos âmbar para análises posteriores. Testes de adsorçao em biodiesel lavado O primeiro teste avaliou a retençao de contaminantes no biodiesel bruto através do material adsorvente, em especial o glicerol e a água. Na sequência dos experimentos, procedeu-se da mesma forma, trocando apenas o biodiesel bruto pelo biodiesel lavado. Foram adicionadas, novamente, diferentes massas em frascos âmbar para o teste de adsorçao em 10 mL de biodiesel lavado em cada frasco. As alíquotas de cada teste foram armazenadas para posterior análise. Caracterizaçao do biodiesel As amostras do biodiesel sintetizado, bruto e lavado, foram analisadas em conformidade com o Regulamento Técnico ANP n° 3/2014. As características analisadas neste trabalho foram índice de acidez, índice de refraçao, densidade a 20 °C, viscosidade cinemática a 40 °C, teor de água, estabilidade oxidativa a 110 °C e glicerina livre. Indice de acidez A conservaçao do biodiesel é indicada pelo índice de acidez (Ia), que é definida como a massa de hidróxido de potássio (KOH) necessária para neutralizar os ácidos livres de um grama da amostra. Quando o índice apresenta altos valores, relaciona-se diretamente com os processos de hidrólise e de oxidaçao.27,28 O método consiste em analisar uma quantidade conhecida de biodiesel com uma mistura de etanol e éter etílico, seguido de titulaçao do ácido graxo livre com soluçao etanólica de KOH. Em um Erlenmeyer de 125 mL, foram colocados 2 g da amostra do biodiesel. Em seguida, foram adicionados 25 mL da soluçao neutra de éter etílico mais etanol na proporçao, em volume de 2:1 respectivamente. Adicionaram-se à soluçao três gotas de fenolftaleína 1%, que foi titulada com soluçao KOH 0,1 mol L -1 até a predominância de uma coloraçao rósea. O índice de acidez é determinado a partir da equaçao 1.

em que: Ia = índice de acidez (mg de KOH/g); V = volume em mL de KOH gasto na titulaçao; N = normalidade da soluçao de KOH; f = fator de correçao da soluçao KOH; P = massa em gramas da amostra. As normas EN 14214, ASTM D6751 e o Regulamento Técnico nº 3/2014 da ANP estabelecem limites máximos de acidez de 0,5 mg de KOH/g.6,10,29,30 Indice de refraçao O índice de refraçao (IR) é característico para cada tipo de óleo, pelos valores estabelecidos em certos limites. Está relacionado com o grau de saturaçao das ligaçoes, mas é afetado por outros fatores, tais como: teor de ácidos graxos livres, oxidaçao, peróxidos e outros componentes.12 Ajustou-se previamente o refratômetro de Abbé com água destilada (IR 20 ºC = 1,333) como referência. Colocaram-se duas gotas de amostra entre os prismas, focalizando para leitura. A leitura foi feita diretamente à temperatura do ambiente. Os prismas foram rigorosamente lavados com acetona e, posteriormente, secos com papel absorvente. O cálculo para a conversao do IR, em funçao da diferença das temperaturas, foi realizado por interpolaçao, como recomenda Moretto.31 Densidade a 20 °C A densidade foi determinada em um picnômetro de 25 mL em um banho termostatizado a 20 °C. Primeiramente, pesou-se o picnômetro vazio e seco. Para transportar o picnômetro, utilizou-se um pedaço de papel-toalha para evitar o contato direto com as maos. Na sequência, o picnômetro foi completado com água destilada. Tampou-se o picnômetro, de forma que o excesso de água escorresse pelo capilar. Tomou-se o cuidado de nao deixar ocorrer a formaçao de bolhas de ar no interior do picnômetro. Aguardaram-se 15 minutos para que o equilíbrio térmico fosse atingido. Pesou-se o picnômetro com água. O procedimento de pesagem foi repetido por mais duas vezes. A diferença entre essa massa e a massa do picnômetro vazio permitiu determinar a massa de água contida no picnômetro e, por meio da densidade, determinou-se o volume do picnômetro. Da mesma forma que se determinou a massa da água destilada, a massa do biodiesel também foi determinada. A norma europeia estabelece valores de densidade entre 860 a 900 kg m -3. A Resoluçao n°45/2014 da ANP6 fixa uma faixa de valores entre 850 a 900 kg m -3. Na resoluçao brasileira, fica estabelecido ainda que o biodiesel produzido tenha um prazo máximo de um mês, a contar da data de certificaçao, para ser comercializado. Depois desse prazo, deve ser realizada uma nova análise da densidade a 20 °C; existindo diferença inferior a 3 kg m -3, em relaçao ao valor do certificado, deverao ser novamente analisados o teor de água, o índice de acidez e a estabilidade oxidativa a 110 °C. Se a diferença for superior a 3 kg m -3, deverao ser reavaliados todos os parâmetros da resoluçao. Viscosidade cinemática a 40 °C A viscosidade cinemática é a medida da resistência ao escoamento sob açao da gravidade de certa massa de fluido em relaçao ao seu volume, ou seja, é a razao entre a viscosidade dinâmica e a massa específica do fluido. Foi medido o tempo de escoamento do biodiesel por meio de um viscosímetro capilar, e o produto entre a medida de tempo de fluxo e a constante de calibraçao do tubo viscosímetro é o valor referente à viscosidade cinemática (ASTM D445).32 O limite aceito para a viscosidade cinemática a 40 °C, segundo as normas europeia, americana e brasileira, está entre 3 e 6 mm² s -1. Teor de água A determinaçao do teor de água para o biodiesel está de acordo com o método da ASTM D6304.6 As variaçoes no teor de água das alíquotas foram analisadas em um equipamento Karl Fischer. O valor máximo permitido no teor de água é de 200 mg kg -1 e, para efeito de fiscalizaçao no Brasil, nas autuaçoes por nao conformidade, será admitida variaçao de +50 mg kg -1 no limite do teor de água no biodiesel para o produtor e de +150 mg kg -1 para o distribuidor.33 Estabilidade oxidativa a 110 °C Os ensaios de estabilidade oxidativa foram realizados em quatro repetiçoes, utilizando equipamento Rancimat (873), marca Metrohm com base na norma EN 14112, EN 15751. No método, três gramas da amostra sao envelhecidos a 110 ºC, sob fluxo constante de ar (10 L h -1). O rápido aumento da taxa de oxidaçao é expresso pelo aumento de condutividade na água deionizada, cujos voláteis sao captados, sendo ocasionado pela formaçao de peróxido e de voláteis. Como resultado esperado, determina-se o período de induçao ou ponto de inflexao (PI), que, segundo a Resoluçao nº 45/2014,6 deve ser superior a 8 horas. Os cálculos dos períodos de induçao foram realizados com o auxílio do programa que acompanha o equipamento (Software 873 - Rancimat). Glicerina livre A determinaçao da glicerina34,35 livre foi realizada por método iodométrico, com ácido periódico, em que 3 g da amostra de biodiesel foram colocados em um funil de separaçao de 250 mL. Adicionaram-se 20 mL de água destilada e 0,5 mL de ácido sulfúrico (1:4 v:v), agitando-se para homogeneizar a soluçao. A soluçao permaneceu em repouso, até a separaçao das duas fases. A fase mais densa (mais clara) foi retirada e colocada em um Erlenmeyer de 250 mL. A glicerina livre foi determinada com a soluçao retirada do funil de separaçao. Foram adicionados 50 mL de soluçao de periodato de sódio 5,5 g L -1 deixando em repouso por 10 minutos. Em seguida, adicionaram-se 4 g de bicarbonato de sódio e 2 g de iodeto de potássio, agitando para homogeneizar. Essa soluçao foi titulada com arsenito de sódio 0,1 mol L -1 até a coloraçao ficar um pouco mais clara; em seguida, adicionaram-se 3 gotas de soluçao de amido (1%, m/v), continuando a titulaçao até a viragem, ou seja, quando a soluçao apresentava-se incolor. O cálculo foi baseado na equaçao 2 abaixo:

em que: Vb = volume (mL) da soluçao de arsenito consumido na titulaçao do branco; Vs = volume (mL) da soluçao de arsenito consumido na titulaçao da amostra; T = título da soluçao de arsenito de sódio; m = massa (g) da amostra do biodiesel. A Resoluçao ANP nº 45, de 25 de agosto de 2014, em seu anexo, estabelece que a quantidade máxima de glicerina livre no biodiesel B100 é de 0,02% em massa.36 Caracterizaçao das fibras de bagaço Quantificaçao de grupos carboxilatos em BCAC A quantificaçao foi feita determinando pela diferença entre a percentagem de Na presente na fibra quimicamente modificada (BCAC) e a fibra nao modificada (BCAP). A percentagem de grupos carboxilatos de sódio presente nas fibras BCAC foi de 6,4% em massa. Isso mostra que, mesmo sendo uma modificaçao superficial, quase 10% das fibras foram modificadas. Difraçao de raios X (DR-X) O equipamento utilizado para a realizaçao das análises de difraçao de raios X foi da marca Shimadzu, modelo Labx XRD-6000, operando na tensao de 40 kV, corrente de 30 mA e radiaçao Cu Kα. Os difratogramas de raios X das fibras de bagaço de cana-de-açúcar (bruto, purificado e carboximetilado) foram obtidos à temperatura ambiente com intervalo de 5 a 40° 2θ e uma velocidade de varredura de 2° 2θ min -1. A determinaçao do índice de cristalinidade (CrI) por difraçao de raios X foi calculada pela Equaçao (3) baseada no método de Segal, método desenvolvido para estimar o grau de cristalinidade de celulose nativa, em relaçao à reflexao em 2θ = 18º.36

em que I002 representa a intensidade máxima em 2θ = 23° e Iam em 2θ = 18°. Microscopia eletrônica de varredura (MEV) Os três tipos de bagaço (puro, purificado e carboximetilado) foram analisados em um microscópio eletrônico de varredura da marca TESCAN e modelo VEGA 3, operando na faixa de tensao de 5 kV. As amostras foram colocadas em um suporte metálico (estágio) e previamente recobertas com uma fina camada de ouro. Em seguida, as imagens foram obtidas em diferentes pontos das amostras e em magnificaçoes na ordem de 30, 10, 5 e 1 kx. A partir da análise das imagens, foi possível observar as modificaçoes morfológicas superficiais nas diferentes fibras. Diâmetro dos poros/tamanho das partículas O equipamento ASAP 2020 da micrometrics foi utilizado na adsorçao física de nitrogênio a -196 °C para se determinar a área superficial da fibra carboximetilada (BCAC). Calorimetria exploratória diferencial (DSC) As curvas por calorimetria exploratória diferencial (DSC) foram obtidas em um calorímetro da marca TA Instruments, modelo 2910, com um aquecimento de 25-550 °C, uma taxa de 10 °C min -1 e fluxo de 50 ml min -1 de N2. Infravermelho com transformada de Fourier (FTIR) As análises por espectroscopia na regiao do infravermelho foram realizadas para duas amostras, BCAP e BCAC, em um espectrofotômetro de Infravermelho por Transformada de Fourier (modelo IR PRESTIGE-21, marca Shimadzu), em pastilhas de KBr na proporçao mássica de 1:100, com 32 varreduras, com resoluçao de 4 cm -1.

RESULTADOS E DISCUSSAO Caracterizaçao do biodiesel

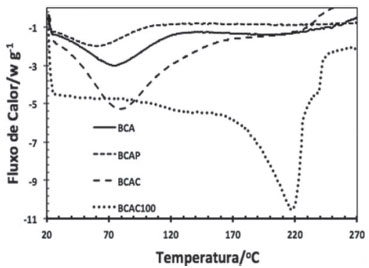

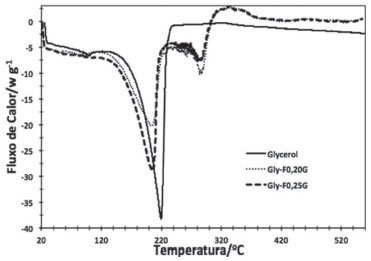

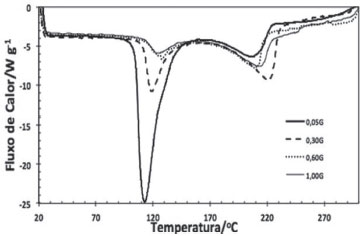

Caracterizaçao das fibras Análise térmica - DSC O gráfico da Figura 1 apresenta os resultados de DSC para as três fibras: bruta - BCA, purificada - BCAP e purificada e carboximetilada em sua superfície - BCAC, comparado com 100 gramas da fibra BCAC, após adsorçao dos contaminantes do biodiesel bruto por 24 horas.

Figura 1. DSC das três fibras de bagaço e uma de bagaço após adsorver glicerol e água do biodiesel bruto por 24 horas

Nota-se da Figura 1 uma maior quantidade de água adsorvida na fibra modificada BCAC, pela sua característica mais hidrofílica, do que as outras duas fibras. A saída de água das fibras pode ser notada por volta de 80 °C. Por outro lado, quando glicerol e água estao presentes, a banda de saída de água da fibra nao apresenta um pico característico, devido, provavelmente, à presença dos outros contaminantes, como os íons e o metanol da mistura reacional do processo de transesterificaçao. No caso do glicerol, a dessorçao da fibra dá-se por volta de 220 °C, como pode ser visto na Figura 1, que é comprovado pelos resultados de DSC, do glicerol puro e de duas fibras adsorvidas, com diferentes quantidades de glicerol (Figura 2).

Figura 2. DSC do glicerol puro e adsorvido em duas fibras usadas neste experimento (BCAC 0,20 g e BCAC 0,25 g), partindo de uma soluçao aquosa de glicerol

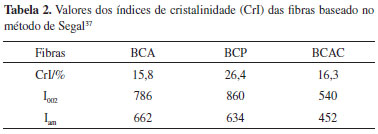

Difraçao de raios X Na Tabela 2, têm-se os resultados de difraçao de raios X para as três fibras. A fibra bruta (BCA) e a fibra modificada superficialmente (BCAC) apresentam uma cristalinidade muito próxima, ao passo que a fibra purificada (BCAP) apresenta uma cristalinidade diferente. Pelo fato de as fibras serem compostas de dois constituintes principais, a celulose (~40 a 60%) e a lignina (~20 a 40%), a carboximetilaçao deve ocorrer nas duas estruturas, formando a carboximetilcelulose de sódio e a carboximetillignina de sódio. O aumento da cristalinidade da fibra purificada deve-se ao processo de purificaçao, que elimina principalmente graxas e ceras presentes no bagaço. A modificaçao química das fibras é evidente quando se observa, dos dados da Tabela 2, a grande queda dos valores de CrI para a fibra modificada quimicamente (BCAC) em relaçao à fibra purificada (BCAP). Estes resultados sao uma confirmaçao da modificaçao química da superfície das fibras.

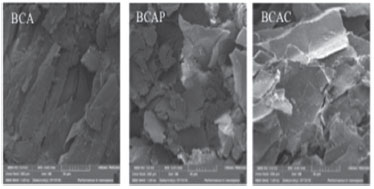

Outra confirmaçao da modificaçao química nas fibras é o resultado da análise por espectroscopia no infravermelho-FTIR. A carboximetilaçao das fibras, pelo processo utilizado, provoca uma deslignificaçao, devido, principalmente, à alta concentraçao de base no meio, mas também devido à reaçao química de carboximetilaçao da celulose, que provoca a abertura das fibras e liberaçao da lignina mais lábil. Bandas atribuídas à lignina e às hemiceluloses desaparecem no espectro após a modificaçao. Dentre elas, destacam-se os sinais em 1.240 cm -1, 1.370 cm -1, 1.470 cm -1 e 1.692 cm -1. Esses sinais podem ser atribuídos: (1.240 cm -1) - à vibraçao do anel aromático ou estiramento das ligaçoes C-C e C-O ambos na lignina; (1.370 cm -1) - à torçao da ligaçao C-H na celulose, nas hemiceluloses e na lignina; (1.470 cm -1) - à deformaçao da ligaçao C-H na lignina; (1.692 cm -1) - ao estiramento da ligaçao C=O na lignina.38,17 Por outro lado, dois sinais importantes crescem em 1.600 cm -1 e em 1.420 cm -1 após a modificaçao. Sao sinais atribuídos à carbonila, resultante da carboximetilaçao da celulose e da lignina. O primeiro é um sinal forte atribuído ao estiramento assimétrico do íon carboxilato e o segundo é um sinal fraco atribuído ao estiramento simétrico do mesmo íon.39 Microscopia eletrônica de varredura (MEV) As imagens obtidas por MEV estao apresentadas na Figura 3 para as diferentes fibras de bagaço de cana-de-açúcar (bruto, purificado e carboximetilado). Da análise das imagens, é possível observar que os materiais têm formatos, tamanhos e texturas diferentes, o que implica tamanhos de áreas superficiais das partículas também diferentes. Tais mudanças exercem papéis diferentes na adsorçao dos contaminantes do biodiesel.

Figura 3. Imagens de MEV das fibras de bagaço antes da purificaçao (BCA), após purificaçao (BCAP) e carboximetilada superficialmente (BCAC)

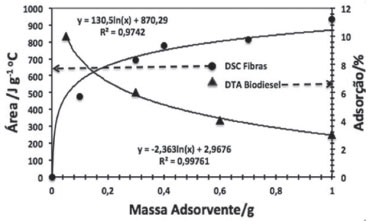

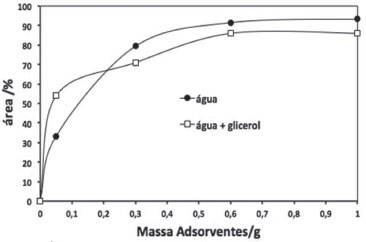

As fibras de bagaço sao materiais lignocelulósicos, nos quais a celulose é envolvida em uma matriz amorfa de polioses e lignina. A matriz amorfa age como uma barreira natural ao ataque de micro-organismos e/ou enzimas e torna esses materiais estruturalmente rígidos e pouco reativos.40 A biomassa lignocelulósica, geralmente, contém 32-48% em massa de celulose, 19-24% de hemicelulose, 23-32% de lignina e uma pequena quantidade de cinzas e extrativos. As modificaçoes nas fibras ocasionadas pelo processo de carboximetilaçao ocorrem preferencialmente na estrutura da celulose (celobiose) e da lignina (grupo fenil propano-C9), que as tornam hidrofílicas. Como as modificaçoes só ocorrem na superfície, as fibras nao se solubilizam completamente. Diâmetro médio dos poros/tamanho médio das partículas A área superficial determinada por fisissorçao (ASAP) para a fibra carboximetilada (BCAC) apresentou os seguintes resultados: 2,0589 ± 0,2511 m2 g -1 e diâmetro de poro de 9,8132 mm. As isotermas de adsorçao e dessorçao mostram uma histerese de adsorçao para esse material que envolve a adsorçao do N2 em diferentes pressoes aplicadas. Apesar de ser uma área reduzida, quando comparada com a área do carvao ativado, que tem 3.000 m2 g -1, pelo mesmo método de determinaçao, a adsorçao deve-se dar mais pela interaçao hidrofílica das partículas do adsorvente com os contaminantes. Adsorçao no biodiesel bruto A Figura 4 mostra o resultado dos cálculos da área do sinal de DSC para o adsorvente (fibras) e DTA para o biodiesel, na regiao de saída dos contaminantes (entre 20 ºC e 300 ºC), em funçao da massa das fibras adicionadas ao biodiesel bruto.

Figura 4. Area do sinal de DSC determinado para as fibras e DTA do biodiesel para contaminantes no biodiesel bruto em funçao da massa adicionada

Estes resultados de DSC e DTA mostram que o biodiesel tem uma significativa reduçao dos contaminantes (glicerol e água), quando tratado por 24 horas com diferentes quantidades de fibras modificadas (BCAC). Pode-se observar também que há saturaçao das fibras (resultando em um mínimo de contaminantes do biodiesel e máximo das fibras) quando a quantidade de fibras adsorventes se aproximam de 1 g. Verifica-se também que a saturaçao dá-se para valores muito próximos daqueles do biodiesel totalmente seco (Regulamento Técnico nº 3/2014).6 Estes resultados foram quantificados, a partir dos dados das bandas na regiao entre 50 °C e 250 °C, das medidas de DTA. Adsorçao com o biodiesel lavado A Figura 5 mostra a análise de DSC para o biodiesel após sua lavagem com água.

Figura 5. DSC do biodiesel lavado após adsorçao de diferentes massas de fibras de bagaço (BCAC)

Nota-se, da Figura 5, a remoçao dos contaminantes do biodiesel após as lavagens com água destilada. A lavagem com água é feita para retirada de contaminantes presentes em biodiesel produzidos por reaçao de transesterificaçao. Tais contaminantes (que estao presentes em maior proporçao no biodiesel bruto) sao, além da água e do glicerol, os íons do catalisador (K + e OH -) e os álcoois de cadeia curta (metanol). Da figura, pode-se observar que a adsorçao de água nas fibras (quantificada pela sua saída com a temperatura), em torno de 100 °C, é mais evidente do que nas fibras que adsorveram os contaminantes no biodiesel bruto. Do biodiesel, grande parte dos contaminantes presentes foi retirada pela lavagem. A lavagem faz com que a quantidade de glicerol diminua significativamente, como é esperado, e aumente a quantidade de água, e como pode ser visto na endoterma do glicerol por volta de 220 °C, bem menos intensa do que no biodiesel bruto. A lavagem do biodiesel nao é um bom método de purificar o biodiesel, devido a seu caráter hidrofílico, necessitando de retirada posterior da água e sua manutençao seco. É possível quantificar o que se observa na Figura 5, medindo-se as áreas dos picos da saída de água em torno de 100 ºC e a soma destes valores com as áreas da saída do glicerol em torno de 220 ºC. Todos esses contaminantes promovem a deterioraçao dos motores dos veículos após a queima do combustível (Regulamento Técnico nº 3/2014).6 Como pode-se depreender dos resultados de DSC, resta alguma água e glicerol recalcitrantes no biodiesel. O biodiesel é bastante hidrofílico e a eliminaçao da água constitui-se em uma das grandes dificuldades à preparaçao do biodiesel em padrao de qualidade adequado. O glicerol, por ser um tri-álcool de cadeia curta, é muito solúvel em água. Dessa forma, os dois componentes estao associados (assim como os outros contaminantes) e devem sair no processo de adsorçao nas fibras, como se depreende das Figuras 5 e 6.

Figura 6. Areas dos picos referentes à água em torno de 110 ºC e água mais o glicerol em torno de 220 ºC

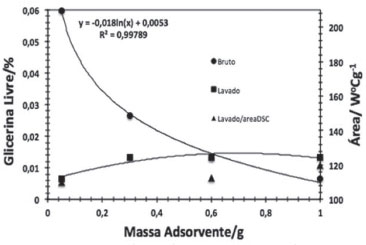

A medida que a massa de adsorvente cresce em contato com o biodiesel por 24 horas, a quantidade de contaminantes presente no biodiesel decresce. Pode-se também inferir que ocorre uma saturaçao da adsorçao, quando a massa de adsorvente chega próximo de 0,7 g. A Figura 7 mostra o resultado de análise da quantidade de glicerol livre, obtido por titulaçao por método da literatura, nos dois biodieseis, bruto e lavado, comparando-se este último com os dados de área do sinal do glicerol da Figura 6.34,10

Figura 7. Percentagem de glicerina livre presente no biodiesel (Bruto e Lavado) determinado por titulaçao e pela área DSC em torno de 220 ºC da Figura 6

Nota-se a queda exponencial (com um coeficiente de correlaçao de 99,8%) do conteúdo de glicerol no biodiesel bruto em funçao da massa de adsorvente adicionado. Uma estimativa para se determinar a massa necessária de fibras (BCAC) para remover a quantidade de glicerol no biodiesel pode ser feito baseado na equaçao do decaimento. Por esse método, a massa necessária seria de 1,34 g de fibra. Para o biodiesel lavado, a quantidade de glicerol livre no biodiesel fica aproximadamente constante com a massa de adsorvente adicionado, determinado pelo mesmo método. O resultado é similar quando quantificado pela área do sinal de saída glicerol (~ 220 ºC) observado pelos dados de DSC, determinados no biodiesel lavado verificado na Figura 6.

CONCLUSAO As fibras de bagaço de cana-de-açúcar purificadas, e com as superfícies modificadas por carboximetilaçao, produziram resultados positivos na adsorçao de contaminantes do biodiesel: água e glicerol, tanto no biodiesel bruto quanto no biodiesel lavado. A análise térmica permitiu quantificar a remoçao da água e do glicerol em cerca de 98 massa%. Os testes realizados com diferentes massas do material adsorvente mostraram que a saturaçao das fibras começa a ocorrer por volta de 0,7 g de fibras. A massa estimada para adsorver todo o glicerol livre no biodiesel bruto é de 1,34 g, ou cerca de 134 g para cada litro de biodiesel (13,4%). O tempo escolhido para o contato entre o adsorvente e o adsorbato (fibras de bagaço e biodiesel de óleo de soja) foi de somente 24 horas; a otimizaçao do tempo passa a ser um tema relevante a se considerar em pesquisas futuras. Nossos resultados mostram a possibilidade de se usar um método alternativo eficiente para se eliminar proporçoes importantes todos os contaminantes do biodiesel, evitando-se o uso de grandes volumes de água como é, hoje, convencionalmente adotado na produçao industrial de biodiesel.

REFERENCIAS 1. http://horizontegeografico.com.br/exibirMateria/220, acessada em novembro de 2017. 2. http://www.ibge.gov.br/home/geociencias/cartografia/default_territ_area.shtm, acessada em novembro de 2017. 3. http://www.anp.gov.br/?id=470, acessada em novembro de 2017. 4. http://www.brasil.gov.br/infraestrutura/2011/12/pais-revoluciona-o-uso-e-a-producao-de-biocombustivel, acessada em novembro de 2017. 5. http://www.planalto.gov.br/ccivil_03/_ato2015-2018/2016/lei/L13263.htm, acessada em novembro de 2017. 6. http://nxt.anp.gov.br/NXT/gateway.dll/leg/resolucoes_anp/2014/agosto/ranp%2045%20-%202014.xml?f=templates$fn=document-frame.htm$3.0$q=$x=$nc=906, acessada em novembro de 2017. 7. http://biodiesel.org/what-is-biodiesel/biodiesel-fact-sheets, acessada em novembro de 2017. 8. http://www.anp.gov.br/wwwanp/images/publicacoes/boletinsanp/Boletim_Mensal_do_Biodiesel/Boletim_Biodiesel_JANEIRO_2017.pdf, acessada em novembro de 2017. 9. http://www.agricultura.gov.br/vegetal/culturas/soja, acessada em novembro de 2017. 10. Lôbo, I. P.; Ferreira, S. L. C.; Cruz, R. S.; Quim. Nova 2009, 32, 1596. 11. Fontaras, G.; Kousoulidou, M; Karavalakis, G.; Tzamkiozis, T; Tzamkiozis, P.; Ntziachristos, L.; Ntziachristos. E.; Stournas, S.; Samaras, S.; Environ. Pollut. 2010, 158, 1451. 12. Borges, K. A.; Dissertaçao de mestrado, Universidade Federal de Uberlândia, Brasil, 2011. 13. Atadashi, I. M.; Aroua, M. K.; Aziz, A. A.; Sulaiman, N. M. N.; Appl. Energy 2011, 88, 4239. 14. Stojkovic, I. J.; Stamenkovic, O. S.; Povrenovic, D. S.; Veljkovic, V. B.; Renewable Sustainable Energy Rev. 2014 32, 1. 15. Savaliya, M. L.; Dorajiya, B. D.; Dholakiya, B. Z.; Sep. Purif. Rev. 2015, 44, 28. 16. Silva, L. G.; Tese de doutorado, Universidade Federal de Uberlândia, Brasil, 2014. 17. Carvalho, W. S. Martins, D. F.; Gomes, F. R.; Leite, I. R.; Silva, L. G.; Ruggiero, R.; Richter, E. M; Biomass Bioenergy 2011, 35, 3913. 18. Rico, J. A. P.; Sauer, I. L.; Renewable Sustainable Energy Rev. 2015, 45, 513. 19. Vaz Junior, S.; Embrapa Agroenergia 2011, 176. 20. Ragauskas, A. J. Beckham, G. T.; Biddy, M. J.; Chandra, R.; Chen, F.; Davis, M. F.; Davison, B. H.; Dixon, R. A.; Gilna, P.; Keller, M.; Langan, P.; Naskar, A. K.; Saddler, J. N.; Timothy, J.; Tuskan, T. G. A.; Wyman, C. E.; Science 2014, 344, 1246843. 21. http://www.conab.gov.br/OlalaCMS/uploads/arquivos/16_08_17_10_07_35_boletim_cana_portugues_-_2o_lev_-_16-17.pdf, acessada em novembro de 2017. 22. Césare, M. F. C.; Castillo, L.; Beteta, V. A.; Calle, J. L. M.; Léon, J. J. C.; Revista del la Sociedad Química del Perú 2010 76, 25. 23. Vasques, E. C.; Dissertaçao de mestrado, Universidade Federal do Paraná, Brasil, 2010. 24. Cavallari, P. I.; Trabalho de conclusao de curso, Universidade de Sao Paulo, Brasil, 2012. 25. http://aqa.org.ar/images/anales/pdf99/cd/Qca.%20Industrial/71.pdf, acessada em novembro de 2017. 26. Silva, G. M.; Quadri, M. B.; Costa, A. E.; Dias, R.; Resumos do congresso brasileiro de engenharia química em iniciaçao científica, Uberlândia, Brasil, 2009. 27. Costa, A. E; Tese de doutorado, Universidade Federal de Santa Catarina, Brasil, 2010. 28. Lora, E. E. S.; Venturini, O. J.; Biocombustíveis, 1a ed., Interciência: Rio de Janeiro, 2012. 29. Dantas, M. B.; Tese de doutorado, Universidade Federal da Paraíba, Brasil, 2010. 30. Serqueira, D. S.; Dissertaçao de Mestrado, Universidade Federal de Uberlândia, Brasil, 2014. 31. Moretto, E.; Tecnologia de óleos e gorduras vegetais na indústria de alimentos, 1a ed., Varela: Sao Paulo, 1998. 32. Silva, H. K. T. A.; Dissertaçao de Mestrado, Universidade Federal do Rio Grande do Norte, Brasil, 2011. 33. Atadashi, I. M.; Aroua, M. K.; Aziz, A. A.; Renewable Sustainable Energy Rev. 2010, 14, 1999. 34. Gonçalves Filho, L. C.; Micke, G. A.; J. Chromatogr. A 2007, 1154, 477. 35. Lôbo, I. P.; Ferreira, S. L. C.; Cruz, R. S.; Quim. Nova 2009, 32, 1596. 36. http://nxt.anp.gov.br/NXT/gateway.dll?f=templates&fn=default.htm&vid=anp:10.1048/enu, acessada em novembro de 2017. 37. Segal, L.; Creely, J. J.; Martin, A. E.; Conrad, C. M.; Text. Res. J. 1959, 29, 786. 38. Xu, F.; Yu, J.; Tesso,T.; Dowell, F; Wang, D.; Appl. Energy 2013, 104, 801. 39. Silverstein, R. M.; Webster, F. X.; Kiemle, D. J., Spectrometric identification of organic compounds, 7th ed., John Willey & Sons: Toronto, 2005. 40. Fengel, D.; Wegener, G. Wood Chemistry, Ultrastruture, Reactions, 1st ed., Walter de Gruyter: Berlin, 1989. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access