Nota Técnica

|

|

| Glasspanacea: um software eficiente para a formulação de materiais cerâmicos Glass·panacea: an efficient software for the formulation of ceramic materials |

|

Renato Luiz SiqueiraI,*; José Henrique AlanoII; Oscar PeitlI; Edgar Dutra ZanottoI

I. Departamento de Engenharia de Materiais, Universidade Federal de São Carlos, Rodovia Washington Luís km 235, 13565-905 São Carlos - SP, Brasil Recebido em 31/10/2017 *e-mail: rastosfix@gmail.com GlassPanacea is an efficient software tool that combines several attractive technical features with ease of use. Its configuration leads to the intuitive handling and learning with accurate results, providing the users with flexibility in the selection of suitable chemicals for the formulation of glassy, partially glassy or crystalline ceramic materials, as well as speed and accuracy in the calculation of the relative proportions of each chemical in a batch. The software runs directly from an executable file with multiplatform support. Hence, it can be used on different operating systems, such as Windows, Linux and Mac OS, without installation. One of its highlights is the user-friendly interface that enables immediate application, even for operators with little computer experience. This makes GlassPanacea a very valuable tool for students, researchers and engineers who work on the development of ceramic materials using different synthesis techniques, such as melting, solid-state reaction, sintering and sol-gel processing. The archive containing the software, information for use and logo can be downloaded, free of charge, from

http://www.certev.ufscar.br/research-1/glasspanacea-glass-and-ceramic-formulation-software. INTRODUÇAO Os materiais cerâmicos podem ser classificados como inorgânicos e nao-metálicos.1 Suas propriedades, assim como a de todos os materiais, sao ditadas pelos átomos presentes, tipo de ligaçao existente entre esses átomos e a forma como eles se estruturam. O tipo de ligaçao e a estrutura ajudam a determinar quais sao as propriedades do material. Geralmente, as cerâmicas apresentam uma combinaçao de ligaçoes do tipo iônica e covalente, o que resulta em materiais com elevado módulo elástico e dureza, alto ponto de fusao, baixa expansao térmica e boa resistência química. Devido a essas características, os materiais cerâmicos vêm sendo utilizados em inúmeras aplicaçoes desde a antiguidade. Além do uso doméstico e na construçao civil, esses materiais também possuem aplicaçoes sofisticadas nos setores de telecomunicaçao, armazenamento e geraçao de energia (por exemplo, novas baterias e células combustíveis de óxidos, SOFC), proteçao balística, eletrônica, sistemas ópticos, catalisadores e, ainda, na reparaçao de tecidos, ossos e dentes nas áreas médica e odontológica.2 Mesmo com uma história notável que remonta a milhares de anos, ainda é possível desenvolver uma infinidade de novos materiais cerâmicos que podem promover avanços significativos na vida moderna. Em 2004, Zanotto e Coutinho3 lançaram uma discussao sobre esse assunto considerando apenas materiais nao cristalinos. Segundo os autores, algo em torno de 1052 composiçoes de materiais nao cristalinos podem, a princípio, ser sintetizadas, considerando os 80 elementos químicos mais usuais da tabela periódica - com combinaçoes variando 1% em mol. Como "apenas" 4 x 105 composiçoes de vidros foram reportadas até o momento (SciGlass 7.0), o campo da ciência e tecnologia nesse segmento está longe de ser esgotado, podendo trazer muitas surpresas positivas no futuro. Isso sem considerar os materiais parcialmente vítreos, como as vitrocerâmicas4 e as cerâmicas cristalinas,1,2 o que torna essa área de estudo ainda muito mais interessante e surpreendente. Em relaçao à produçao, os materiais cerâmicos podem ser sintetizados por uma grande variedade de técnicas, embora todo o processo seja iniciado com a seleçao das matérias-primas ou dos reagentes, seguido de cálculos estequiométricos de suas proporçoes relativas. Os cálculos envolvidos podem variar desde muito simples até relativamente complexos, dependendo do número de elementos exigidos na composiçao e da natureza dos reagentes que serao utilizados para o preparo da mistura reacional. Dessa forma, além de poder haver dispêndio desnecessário de tempo, erros de cálculo também sao muito comuns nessa etapa, e às vezes eles nunca sao percebidos ou apenas sao notados tardiamente, acarretando severos prejuízos seja na fabricaçao dos materiais, seja nas pesquisas resultantes. Portanto, a fim de proporcionar flexibilidade na escolha dos reagentes de partida, bem como velocidade e precisao nos cálculos das massas que deverao ser utilizadas na síntese dos materiais de interesse, apresentamos o programa de computador GlassPanacea. De interface amigável e combinando recursos com facilidade de uso, a proposta do programa é que a experiência produzida por sua utilizaçao seja satisfatória ao usuário por meio de fácil manuseio e aprendizado.

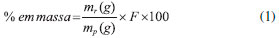

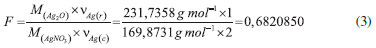

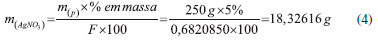

HISTORICO E ELABORAÇAO DOS ALGORITMOS Após várias discussoes para se elaborar os algoritmos e definir o leiaute, a primeira versao do programa foi lançada em 17 de maio de 2015.5 Devido às várias críticas construtivas e sugestoes recebidas, a segunda versao foi lançada no dia 17 de julho do mesmo ano, mas com a divulgaçao e diponibilizaçao ainda um pouco restrita. Buscando maior visibilidade e que a ferramenta seja de conhecimento público, com acesso livre, apresentamos neste artigo a terceira versao já com o nome de GlassPanacea e registro no Instituto Nacional da Propriedade Industrial (INPI),6 além de contar com o leiaute melhorado, novas funcionalidades e correçao de alguns bugs - dando maior estabilidade ao programa.7 A título de curiosidade, na mitologia grega Panacea era a deusa da cura ,8 o que torna o nome do aplicativo sugestivo, uma vez que a sua finalidade é exatamente "remediar" os problemas envolvidos na formulaçao de materiais cerâmicos vítreos, parcialmente vítreos ou cristalinos. Para o desenvolvimento do programa, utilizamos a linguagem de programaçao Java.9 Essa linguagem permite o desenvolvimento de aplicaçoes portáteis de alto desempenho para uma ampla variedade de plataformas de computaçao, permitindo a elaboraçao de trabalhos de forma produtiva e eficiente. Além disso, o Java é uma linguagem relativamente simples que nao exige treinamento específico, desde que se esteja em sintonia com as práticas atuais de programaçao. Os algoritmos elaborados para executar os cálculos estequiométricos tiveram como base a relaçao existente entre as fraçoes de massa dos componentes do sistema pretendido e a massa dos reagentes selecionados para fornecer cada constituinte desejado ao sistema.10,11 Dessa forma, a porcentagem de cada constituinte é convertida em uma massa definida (mensurável) do reagente escolhido, de acordo com a Equaçao 1:  sendo mr a massa do reagente que deverá ser utilizada no preparo da mistura reacional, mp a quantidade de produto desejado no experimento (ambos expressos em gramas) e F o fator gravimétrico. Nem sempre a massa do reagente selecionado será igual à do componente que se pretende suprir, uma vez que suas massas molares podem ser distintas. Torna-se necessário, entao, calcular o fator gravimétrico, isto é, a relaçao entre a massa molar do componente de interesse (Mc) e a massa molar do reagente utilizado (Mr), levando em conta os índices da fórmula química de ambos para que o número de átomos envolvidos seja balanceado. Assim, temos a Equaçao 2:  em que v1 e v2 representam os índices para balancear os elementos envolvidos. Por exemplo, para se calcular a massa de nitrato de prata (AgNO3) necessária para suprir o componente Ag2O na preparaçao de 250 g de um fosfato de composiçao 70%P2O5, 15%CaO, 10%Na2O e 5%Ag2O (% em massa), deve-se inicialmente determinar o fator gravimétrico, como mostra a Equaçao 3:  Reorganizando a Equaçao 1, temos:  Logo, a massa de nitrato de prata que deverá ser utilizada para fornecer 5% de Ag2O na preparaçao de 250 g desse material é de 18,32616 g (considerando-se o reagente com 100% de pureza). Para os demais constituintes, os cálculos sao análogos. Por outro lado, utilizando-se o GlassPanacea, todos os cálculos sao realizados simultaneamente de forma rápida e precisa, proporcionando economia de tempo e de materiais, como planilhas e cadernos que seriam utilizados para a realizaçao manual dos cálculos. Vale mencionar, ainda, a possibilidade de simular, em poucos minutos, inúmeras combinaçoes de reagentes que podem ser empregados no mesmo experimento.

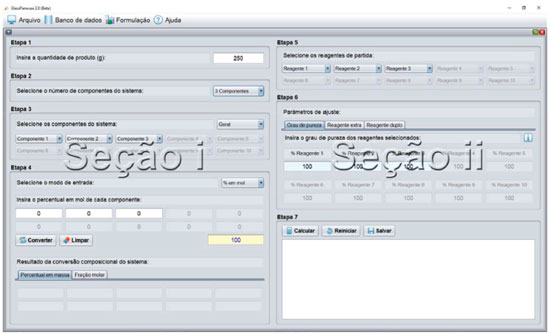

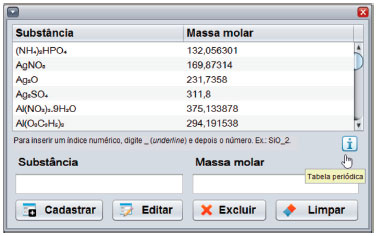

OPÇOES BASICAS E RECURSOS ADICIONAIS A área de trabalho da versao atual do GlassPanacea (versao 3.0 Beta) possui uma configuraçao simples e intuitiva, visando à combinaçao de recursos com facilidade de uso. O ícone Banco de dados, por exemplo, disponível na barra de ferramentas padrao, permite a consulta e o cadastro de novas substâncias (reagentes) para a simulaçao dos cálculos. É importante ressaltar que o banco de dados é aberto, possibilitando que o usuário construa a sua própria base. No programa, consta um banco de dados pré-cadastrado que, como mencionado, poderá ser complementado conforme a necessidade do usuário. Para inserir uma nova substância, é necessário digitar a sua fórmula química e a massa molar nos respectivos campos. Em seguida, basta acionar o botao Cadastrar para que os dados sejam incluídos - a disposiçao das substâncias cadastradas é automática e feita em ordem alfabética. Para ajudar nessa tarefa, uma tabela periódica é disponibilizada por meio do ícone de informaçao localizado no canto inferior direito da janela. Sao disponibilizadas também as funçoes Editar e Excluir, caso haja necessidade de alteraçao de algum dado, como mostra a Figura 1.

Figura 1. Banco de dados para consulta e cadastro de substâncias

O ícone Formulaçao, na barra de ferramentas, dá acesso à janela para realizaçao dos cálculos. Nessa janela do programa, alguns recursos sao disponibilizados, tais como a possibilidade de se determinar a quantidade de produto a ser preparado, a conversao do percentual em mol de cada componente do sistema pretendido para massa ou fraçao molar e o ajuste de pureza dos reagentes selecionados. Para facilitar a explicaçao de funcionamento, na Figura 2 sao destacadas duas seçoes nessa janela: a primeira (i), compreendendo as etapas de 1 a 4, e a segunda (ii), as etapas de 5 a 7. As imagens ampliadas e detalhadas dessas seçoes sao mostradas nas Figuras 3 e 4, respectivamente.

Figura 3. Visao ampliada da área de formulaçao: destaque para as etapas de 1 a 4

Figura 4. Visao ampliada da área de formulaçao: destaque para as etapas de 5 a 7

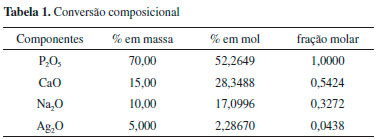

Seguindo os passos sugeridos, na etapa 1 o usuário determina a quantidade de produto desejado. O programa foi desenvolvido para simular a preparaçao desde poucos gramas até toneladas de material, atendendo tanto laboratórios de pesquisa, onde é comum a preparaçao de pequenas quantidades de amostra, como indústrias, com produçao em larga escala. Na etapa 2, é necessário indicar o número de componentes do sistema pretendido, tendo como opçao o máximo de dez componentes. Considerando um sistema formado por óxidos, como o Li2O-ZrO2-SiO2 (LZS), entende-se como componente cada um dos óxidos individuais que constituem o sistema - nesse caso, sendo o componente 1 = Li2O, o componente 2 = ZrO2 e o componente 3 = SiO2. Com a escolha do número de componentes, nas demais etapas é habilitado um número correspondente de campos para a inserçao dos dados. Dessa forma, se o sistema pretendido possuir três componentes, como mostra a Figura 2, estarao habilitados nas etapas de 3 a 6 apenas três campos para que sejam fornecidas as informaçoes necessárias para a realizaçao dos cálculos. Para facilitar a escolha dos componentes, na etapa 3 é disponibilizado um filtro de seleçao. Assim, é possível selecionar os componentes de interesse a partir da lista geral de substâncias cadastradas no banco de dados ou agrupá-los de uma forma específica, como, por exemplo, em óxidos. Normalmente, a composiçao de um sistema é expressa em termos das porcentagens molares ou mássicas de cada constituinte. Menos comum, mas também encontrada na literatura, é a notaçao em que se utilizam as fraçoes molares dos constituintes. Devido a essas variaçoes, disponibilizamos na etapa 4 os três modos para que o usuário tenha liberdade de escolher a notaçao que lhe for mais conveniente. Caso haja interesse na conversao de uma forma para outra, basta acionar o botao Converter e serao gerados resultados como os demonstrados na Tabela 1 para o fosfato contendo 70%P2O5, 15%CaO, 10%Na2O e 5%Ag2O (% em massa). Para auxiliar no preenchimento dos campos, um contador, destacado em amarelo, é exibido para a contabilizaçao da fraçao total do sistema (100). A contagem é decrescente, sendo o valor descontado à medida que o percentual dos componentes é inserido. Dessa forma, o valor zero (0) indica que todos os campos foram corretamente preenchidos.

Na etapa 5, devem ser selecionados os reagentes que irao suprir cada componente do sistema de acordo com suas respectivas fraçoes. Ao acessar a guia de seleçao, sao mostradas todas as substâncias cadastradas no banco de dados. Isso proporciona flexibilidade na escolha e permite a simulaçao de diferentes combinaçoes de reagentes que possam ser adequados ao experimento num intervalo muito curto de tempo. Para atender às necessidades de um maior número de usuários, o programa dispoe de alguns recursos extras na etapa 6. Definidos como parâmetros de ajuste, eles estao disponíveis nas abas designadas como Grau de pureza, Reagente extra e Reagente duplo. A descriçao de cada um deles pode ser acessada no programa por meio do ícone de informaçao, localizado no canto superior direito, e se dá conforme a seguinte relaçao:

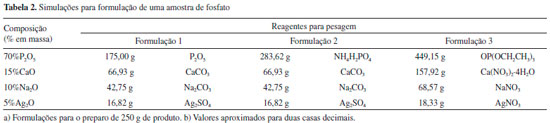

Após a realizaçao das etapas de 1 a 6, acionando o botao Calcular, na etapa 7, é gerado um relatório contendo os passos adotados pelo usuário, bem como a massa dos reagentes que deverá ser utilizada para a obtençao do produto de interesse. A Tabela 2 mostra os resultados de algumas simulaçoes envolvendo diferentes combinaçoes de reagentes para o preparo do fosfato de composiçao 70%P2O5, 15%CaO, 10%Na2O e 5%Ag2O (% em massa), discutido anteriormente. Nessa etapa, as opçoes de reiniciar os cálculos ou salvar os resultados também sao disponibilizadas.

Com a utilizaçao do programa, todos os resultados envolvidos em uma simulaçao sao gerados simultaneamente, como mostra a Tabela 2, suplantando o uso de materiais que seriam empregados na realizaçao manual dos cálculos. Além disso, a facilidade e a rapidez na troca de reagentes permitem simular diferentes situaçoes em poucos minutos. Nas simulaçoes 1 e 2, por exemplo, consideramos reagentes comumente utilizados na síntese via fusao ou rota cerâmica tradicional (envolvendo reaçoes de decomposiçao e processos difusionais no estado sólido), como os carbonatos de sódio (Na2CO3) e cálcio (CaCO3), o sulfato de prata (Ag2SO4) e o pentóxido (P2O5) ou o dihidrogenofosfato de amônio (NH4H2PO4), para suprir o componente P2O5. Já a simulaçao 3 foi direcionada para a síntese do mesmo material utilizando-se o processo sol-gel, no qual o trietilfosfato (OP(OCH2CH3)3) é muito empregado devido à sua facilidade de manuseio, e os nitratos de sódio (NaNO3), cálcio (Ca(NO3)2·4H2O) e prata (AgNO3), pela alta solubilidade em meio aquoso.12 Outro ponto importante em relaçao às simulaçoes é a facilidade que o programa proporciona de se inserir o grau de pureza dos reagentes, muitas vezes negligenciado na composiçao final da mistura reacional. Os resultados mostrados na Tabela 2 foram gerados considerando-se os reagentes com 100% de pureza. Na prática, isso ocorre apenas na produçao de certos medicamentos ou em análises químicas muito especiais. Normalmente, trabalhamos com substâncias que apresentam certa porcentagem de impurezas. Refazendo-se a simulaçao 1 considerando-se o pentóxido de fósforo com 98% de pureza, os carbonatos com 97% e o sulfato de prata com 99%, observamos que os valores das massas que deveriam ser utilizadas para a preparaçao do material sao alterados de forma considerável (178,5714 g de P2O5, 69,00000 g de CaCO3, 44,07400 g de Na2CO3 e 16,98860 g de Ag2SO4), principalmente naquelas em que o teor de pureza é mais baixo, como no caso dos carbonatos. Dessa forma, fica evidente que o fato de nao considerar a pureza dos reagentes implica na obtençao de um material com composiçao diferente da inicialmente planejada. Infelizmente, essa distraçao e alguns erros de cálculo, muitas vezes, passam desapercebidos ou sao detectados apenas em uma fase mais avançado de um estudo, quando os autores descobrem que algumas propriedades do seu material (como a densidade, a viscosidade ou o coeficiente de dilataçao térmica) ficam aquém do valor esperado. Por isso, a importância de uma ferramenta como o GlassPanacea, na qual todas essas questoes sao levadas em consideraçao. Por fim, o ícone Ajuda, no menu de ferramentas padrao, permite acessar um manual contendo informaçoes gerais e um passo a passo sobre os recursos disponíveis no programa. Na caixa de diálogo Sobre também há informaçoes a respeito da versao atual do programa, atualizaçoes e o contato dos desenvolvedores para suporte técnico, uma vez que o aplicativo pode apresentar bugs e problemas de instabilidade por ainda se tratar de uma versao Beta.

CONSIDERAÇOES FINAIS O desenvolvimento do programa GlassPanacea exigiu empenho de longo prazo com base na experiência de diferentes grupos de pesquisa. Até onde sabemos, nao há nada similar disponível no meio acadêmico - empresas costumam utilizar seus próprios softwares. Com uma abordagem única, o programa possui aplicabilidade em laboratórios e centros de pesquisa, o que inclui universidades, faculdades, institutos de educaçao tecnológica e empresas que atuam no desenvolvimento de materiais cerâmicos vítreos, parcialmente vítreos ou cristalinos. Assim, proporcionando aos usuários agilidade na etapa de escolha de reagentes adequados à formulaçao, bem como na definiçao de suas respectivas massas que deverao ser utilizadas para o preparo das misturas que serao posteriormente processadas para a obtençao dos materiais de interesse. Além disso, o programa está apto à incorporaçao de novas funcionalidades, possibilitando atender às especificidades dos usuários. Para finalizar, a versao (3.0 Beta) mais atual do programa GlassPanacea está disponível nos idiomas Português, Espanhol e Inglês, e pode ser adquirida gratuitamente no site http://www.certev.ufscar.br/research-1/glasspanacea-glass-and-ceramic-formulation-software. Esperamos que os leitores utilizem e testem o programa. Críticas e/ou sugestoes serao de grande valia para que possamos melhorar e ampliar suas funcionalidades.

AGRADECIMENTOS Agradecemos à FAPESP (CEPID - Processo n°. 2013/07793-6) pelo suporte financeiro, ao CNPq (Processo n°. 140516/2013-1) e à CAPES/PNPD pelas bolsas de estudo concedidas a R. L. Siqueira e J. H. Alano, respectivamente. Estendemos nossos agradecimentos aos pesquisadores J. F. O. Mosquera e A. M. N. Muñoz (LaMaV/UFSCar), pela ajuda na versao em Espanhol do programa, a T. S. Pinto (LIPEMVALE/UFVJM) e aos professores F. C. Serbena (UEPG), E. B. Ferreira (USP) e M. O. C. Villas-Boas (UFSCar) pelas valiosas sugestoes e incentivo.

REFERENCIAS 1. Carter, C. B.; Norton, M. G.; Ceramic materials: science and engineering, 2nd ed., Springer/Verlag: New York, 2013. 2. Richerson, D. W.; The magic of ceramics, 2nd ed., Wiley/American Ceramic Society: Westerville, 2012. 3. Zanotto, E. D.; Coutinho, F. A. B.; J. Non-Cryst. Solids 2004, 347, 285. 4. Zanotto, E. D.; Am. Ceram. Soc. Bull. 2010, 89, 19. 5. Siqueira, R. L.; Alano, J. H.; Peitl, O.; Zanotto, E. D.; Anais do 59° Congresso Brasileiro de Cerâmica, Barra dos Coqueiros, Brasil, 2015. 6. Siqueira, R. L.; Alano, J. H.; Peitl, O.; Zanotto, E. D.; Processo: BR 51 2015 001499-4, 2016. 7. Siqueira, R. L.; Alano, J. H.; Peitl, O.; Zanotto, E. D.; Am. Ceram. Soc. Bull. 2017, 1, 48. 8. Hacquard, G.; Dicionário de mitologia grega e romana; Lopes, M. H. T., trad.; 1a ed., Ediçoes Asa: Porto, 1996. 9. Liang, D.; Introduction to Java programming, 10th ed., Boston: Prentice Hall, 2014. 10. Shelby, J. E.; Introduction to glass science and technology, 2nd ed., Cambridge: The Royal Society of Chemistry, 2005. 11. Kenkel, J.; Analytical chemistry for technicians, 4th ed., Boca Raton: CRC Press, 2013. 12. Lide, D. R.; Handbook of chemistry and physics, 88th ed., Boca Raton: CRC Press, 2007. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access