Artigo

|

|

| Simulação de combustão do polibutadieno líquido hidroxilado, perclorato de amônio e alumínio em formulações de propelente sólido compósito Combustion simulation of hydroxyl-terminated liquid polybutadiene, ammonium perchlorate and aluminum in composite solid propellant formulations |

|

Renata F. CardosoI; Luciene D. VillarII; Elizabete Y. KawachiI; Rene F. B. GonçalvesI,*

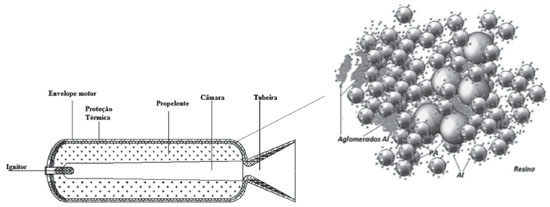

I. Departamento de Química, Divisão de Ciências Fundamentais, Instituto Tecnológico de Aeronáutica, 12228-900 São José dos Campos - SP, Brasil Recebido em: 31/08/2018 *e-mail: renefbg@ita.br The present work presents combustion simulations of hydroxyl-terminated liquid polybutadiene loaded with ammonium perchlorate and aluminum, using Chemkin software and the "Plug Flow" type reactor. These materials are widely used in solid composite propellant formulations. Through this study, the effect of parameters of axial velocity, equivalence ratio, pressure and temperature during the firing of the propellant were discussed. The objective of this work was to discuss how to define the best parameter value based on the obtained results, and thus generate optimized formulations. INTRODUÇAO Um motor foguete movido à propulsao química consiste basicamente em uma câmara cilíndrica, na qual ocorre uma reaçao de combustao, gerando grandes quantidades de gases em altas temperaturas. Estes gases, ao serem expelidos pela tubeira, um estreitamento do motor foguete, provocam propulsao no sentido oposto. A propulsao do foguete é responsável pela geraçao de energia que o move, e é originária da queima de um par combustível-oxidante, comumente chamado de propelente. Os motores foguete à propulsao sólida utilizam um tipo especial de propelente sólido denominado propelente sólido compósito (PSC) para lançamento de foguetes orbitais e suborbitais. Trata-se de um compósito polimérico de formulaçao complexa, tendo como fase contínua uma matriz polimérica, e por fase descontínua um sal inorgânico oxidante, rico em oxigênio, e um aditivo metálico, para aumentar a temperatura dos gases de combustao e, consequentemente, a eficiência energética do motor foguete. No Brasil, a formulaçao de propelentes para aplicaçao em foguetes de sondagem e lançador de satélites, como o VLS-1, utilizam a resina polibutadiênica hidroxilada e o perclorato de amônio como oxidante. A resina compoe uma parte importante do propelente, como a matriz polimérica, a qual atua como ligante, em inglês: binder, aglutinando a carga sólida para formar um material coeso e com resistência mecânica suficiente para suportar os esforços aos quais o propelente está submetido durante as etapas de manuseio, transporte, armazenamento, igniçao e voo do motor foguete. A queima deste tipo de propelente produz um elevado volume de gases e chega à uma temperatura de 3000 K, características que sao essenciais para que o processo de combustao produza energia necessária ao voo do foguete. Devido à dificuldade de realizar experimentos com estes materiais em condiçoes reais de combustao, as técnicas de modelagem computacional sao aplicadas para estimar o comportamento da queima de propelentes sólidos. O Chemkin é um software muito utilizado para estudar a chama formada pela combustao de materiais energéticos, como o propelente. Este software considera as equaçoes de conservaçao de massa e energia das espécies envolvidas, e o momento linear. Com isso, é possível analisar a temperatura e fraçoes molares das espécies, em funçao da distância de queima do material na superfície. O presente trabalho aborda sobre a simulaçao da combustao da mistura PBLH/Perclorato de Amônio/Alumínio, utilizadas em propelente sólido compósito, focando na temperatura de chama, bem como na formaçao e decomposiçao das espécies químicas envolvidas. Os estudos foram realizados variando-se a velocidade axial, razao de equivalência, pressao e temperatura de queima inicial. A escolha de cada condiçao ideal foi conduzida avaliando o perfil de chama, produtos de combustao e temperatura e pressao máxima obtida em cada simulaçao. Propelente Sólido Compósito (PSC) É uma mistura complexa e estável que consiste em duas fases: oxidante/redutor (percloratos, nitratos/ alumínio) dispersos em um ligante combustível, como um elastômero de poliuretano (PU). Suas principais aplicaçoes estao relacionadas à propulsao química por motor foguete, mísseis e projéteis de armamentos. O motor-foguete, Figura 1, apresenta o envelope motor, que é fabricado com material metálico ou compósito de alta resistência, possuindo uma proteçao térmica, a qual é responsável pela barreira térmica e proteçao do envelope motor, o ignitor que é o iniciador da queima do propelente, a câmara de combustao, onde ocorre o aumento de espécies gasosas com grande elevaçao da temperatura e pressao, a tubeira, que é onde saem os gases provenientes da queima do propelente.3,6

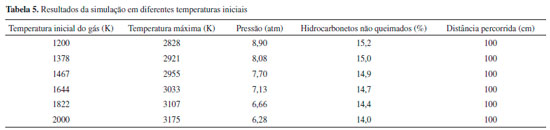

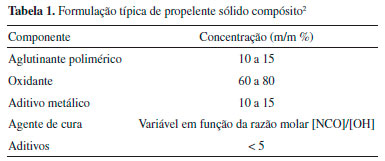

As formulaçoes de propelentes sólidos podem ser descritas como elastômeros altamente carregados, geralmente um poliuretano, em que a matriz polimérica (binder) irá envolver as partículas sólidas que compoem a formulaçao do combustível sólido, promovendo propriedades mecânicas de tal forma que o grao resultante nao sofra nenhuma falha de comportamento mecânico durante a fabricaçao, transporte, manuseio e operaçao do motor. O binder também atua como fonte de carbono no processo de queima.2, A Figura 1 apresenta o esquema simplificado das partes do motor foguete à propulsao sólida. Entretanto, diferentemente de outros compósitos, o PSC apresenta como componente em maior concentraçao a carga sólida, podendo variar desde 60 até 80% em concentraçao mássica de um sal oxidante, além de um aditivo metálico (10 a 15%). Esses sólidos conferem ao propelente suas características de material energético. A Tabela 1 apresenta a composiçao de uma formulaçao típica de PSC.

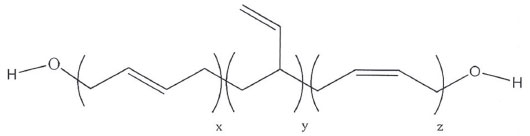

Dentre os oxidantes utilizados, destaca-se o perclorato de amônio, como aditivo metálico, o alumínio em pó e, como aglutinante, destaca-se o polibutadieno hidroxilado (PBLH), cuja designaçao em inglês é dada por hydroxyl-terminated polybutadiene (HTPB). Propelentes compósitos contendo oxidantes cristalinos, como perclorato de amônio e hidrocarbonetos poliméricos, também queimam para gerar fragmentos de oxidante e combustível por decomposiçao térmica. Esses fragmentos se difundem entre si para formar um gás pré-misturado na superfície de combustao e reagir para formar produtos de combustao de alta temperatura. Poliol O termo poliol refere-se a uma classe de compostos orgânicos que possuem grupos hidroxilas (OH) em sua estrutura, as quais podem reagir com o grupo isocianato (NCO). As resinas sao utilizadas para sintetizar o poliuretano (PU), que é a matriz polimérica do propelente. O polibutadieno líquido hidroxilado (PBLH) é comumente utilizado nas formulaçoes de propelente devido às vantagens: alta elasticidade e propriedades mecânicas adequadas à aplicaçao em propelente compósito, resistência à hidrólise, suporta altos carregamentos de materiais particulados sem alterar significativamente suas propriedades mecânicas originais.4, O PBLH é sintetizado através da reaçao de polimerizaçao do butadieno, em presença de peróxido, utilizando um álcool como diluente. Através deste método, o PBLH possui isômeros com composiçao de 20% da estrutura cis, 60% da trans e 20% da vinil em sua cadeia hidrocarbônica (Figura 2) e suas moléculas sao ligadas entre si por meio de ligaçoes químicas covalentes, conferindo ao poliuretano uma alta elasticidade e propriedades mecânicas adequadas à aplicaçao em propelente compósito.11,

Figura 2. Estrutura química do PBLH. Isômeros representados por: x, trans(60%); y, vinil (20%); z, cis (20%)

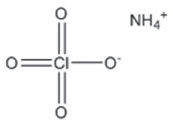

O polibutadieno líquido hidroxilado (PBLH) é obtido através da reaçao de polimerizaçao via radicais livres. A reaçao constitui-se na utilizaçao do peróxido de hidrogênio como iniciador da reaçao de polimerizaçao do monômero de butadieno, obtendo-se um polibutadieno difuncional com hidroxilas terminais do tipo alílica, bastante reativas. Perclorato de amônio O perclorato de amônio (AP), Figura 3, é utilizado como oxidante em formulaçoes de propelente. O AP é um sólido cristalino, de estrutura ortorrômbica, que pode mudar para cúbica quando atinge uma temperatura de 513 K, mudança que pode afetar o processo de decomposiçao. É um oxidante nao higroscópico na atmosfera, apresenta fraçao de massa de oxigênio igual a 0,545 e é relativamente estável em choques mecânicos.11

Figura 3. Estrutura do perclorato de amônio

Alumínio O alumínio é utilizado como aditivo metálico em formulaçoes de propelente sólido compósito. O alumínio tem a funçao de estabilizar o processo de queima contra as instabilidades, além de aumentar a energia envolvida durante a combustao.5,11 Produtos de combustao O perclorato de amônio (AP) produz fragmentos ricos em oxidantes, porém a sua densidade de energia nao é alta, assim como o aglutinante polimérico. A densidade de energia faz referência à quantidade de energia desprendida durante a combustao do composto. No caso do perclorato de amônio, a energia liberada por unidade de massa durante sua decomposiçao nao atinge valores considerados altos, porém disponibiliza oxigênio necessário para a combustao do binder e dos outros componentes presentes. Entretanto, quando as partículas de AP e da matriz polimérica sao misturadas, o material estequiometricamente equilibrado, denominado propulsor compósito AP, é formado. Com o objetivo de aumentar o impulso específico, o alumínio em pó é adicionado como um componente combustível. Devido aos componentes do propelente, durante a queima é possível visualizar uma fumaça branca na saída da tubeira do foguete. Estes produtos de combustao sao majoritariamente: ácido clorídrico (HCl), óxido de alumínio (Al2O3), dióxido de carbono (CO2), e água (H2O). O HCl é o componente que gera a fumaça branca quando combinado com a água (mistura) na atmosfera. Quando o PBLH e o AP sao decompostos termicamente na superfície do propelente, sao formados gases provenientes do oxidante e combustível, que difundem entre si e reagem para produzir gases de combustao de alta temperatura, a qual pode atingir valores de 3000 K e pressao na faixa de 20 à 70 atm.4,11, O mecanismo proposto por Chiung-Chu e McQuaid, mesmo sem diferenças significativas entre os produtos de combustao, considera a espécie NH4ClO4 como produto de decomposiçao ao invés de NH3+ HClO4, devido o NH4ClO4 ser mais semelhante com a fase condensada. Já para a resina PBLH, considerou-se como subproduto de pirólise, o hidrocarboneto C20H32, com a mesma proporçao de butadieno cis/trans/vinil, a qual foi nomeada como R45M. Os processos físico-químicos que ocorrem durante a combustao do propelente à base de PBLH/AP incluem aquecimento em fase condensada, degradaçao das espécies, fusao e pirólise superficial e reaçoes em fase gasosa. As estruturas de chama e o comportamento de queima dependem de vários fatores, como composiçao do propelente, condiçoes iniciais e ambientais e configuraçao morfológica do propelente.15 Modelagem Chemkin O Chemkin, anacronismo de Chemical Kinetics, é um software que possui bancos de dados e sub-rotinas escritas em arquivos texto e em código FORTRAN para resolver problemas envolvendo cinética de fase gasosa, equilíbrio e propriedades de transporte. Existem diferentes problemas que podem ser resolvidos usando as sub-rotinas do Chemkin, alguns deles sao: fraçoes molares das espécies em funçao do tempo, velocidade de chama, fraçoes molares das espécies e perfil de temperatura em funçao do tempo em chamas laminares, em estado estacionário e pré-misturadas, entre outros. Para isso, é possível escolher o melhor modelo de reator que se aplica ao experimento. Um dos modelos que pode ser utilizado é o modelo chamado "Plug-Flow Reactor" (PFR). O PFR é um ótimo reator para estudar cinética química em temperaturas superiores a 1000 K e alta velocidade, o qual utiliza aproximaçoes matemáticas para reatores de laboratório correspondentes. Além da aproximaçao com modelos de reatores práticos, o PFR também pode ser utilizado na modelagem de situaçoes práticas complexas. Esse reator é utilizado em situaçoes onde há um fluxo constante de gases reagentes em um canal ou duto, onde a seçao transversal possui área fixa. Embora as espécies e a temperatura possam variar ao longo do comprimento do canal, considera-se que nao haja variaçoes no canal e nao haja transporte difusivo ao longo do comprimento do canal, ou seja, na direçao do fluxo. Os modelos PFR descrevem o reator de fluxo de tubo em estado estacionário, o qual pode ser utilizado para projeto, otimizaçao e controle de processo. A análise é baseada em equaçoes de conservaçao nas fases gasosas e condensadas, cinética química de taxa finita e propriedades termofísicas variáveis.

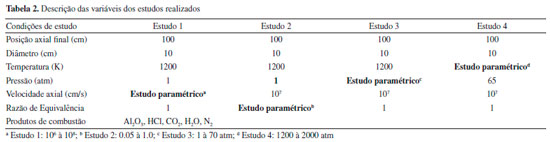

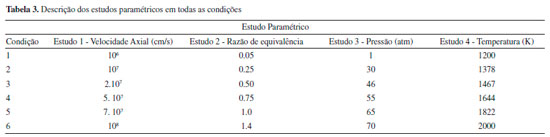

PARTE EXPERIMENTAL A simulaçao foi conduzida pelo software Chemkin, no reator tipo "Plug-Flow".19 O mecanismo de reaçao, bem como as propriedades de fase condensada, cinética química e parâmetros de transporte do mecanismo foram obtidos através do trabalho de Chiung-Chu e McQuaid.16 Os estudos realizados foram divididos em quatro condiçoes, conforme Tabela 2, onde variou-se a velocidade axial (Estudo 1), composiçao da mistura oxidante/combustível (Estudo 2), pressao (Estudo 3) e temperatura (Estudo 4). Os dados da Tabela 2 foram utilizados como informaçoes de entrada para cada simulaçao no software Chemkin-II. A escolha de cada condiçao otimizada foi realizada de acordo com a temperatura máxima, produtos de combustao completa e também quantidade de produtos de combustao incompleta formados durante a decomposiçao do propelente.

As condiçoes de cada estudo estao na Tabela 3. Foram escolhidos seis pontos mais relevantes de cada estudo.

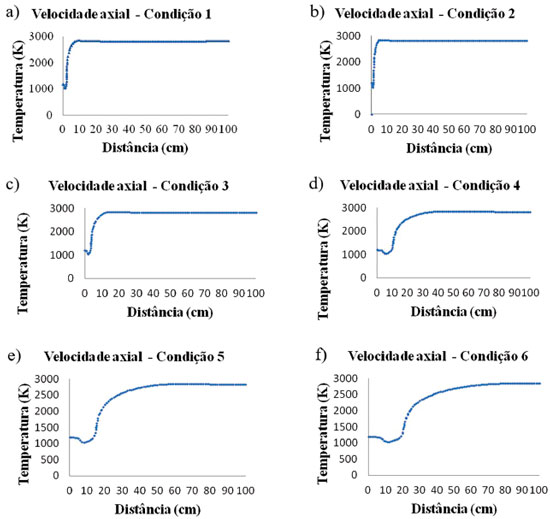

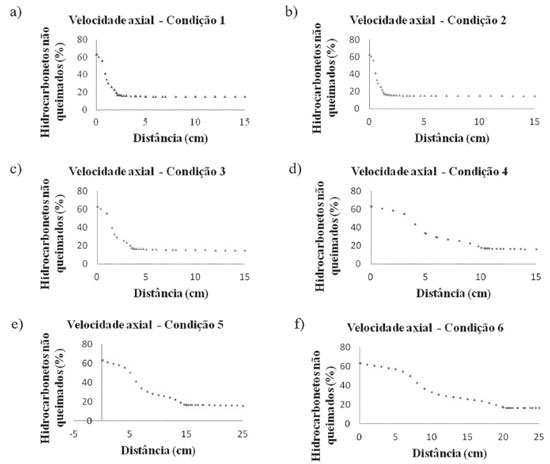

RESULTADOS E DISCUSSAO Estudo 1 - Efeito da velocidade axial No estudo 1 foi conduzido um estudo paramétrico de velocidade axial, conforme Tabela 3. Os resultados comparativos das curvas de temperatura, em funçao da distância, e hidrocarbonetos nao queimados em funçao da distância se encontram na Figura 4 e 5, respectivamente. A temperatura que é expressa no gráfico é a temperatura atingida dentro da câmara de combustao durante a queima do propelente, e a distância é referente ao comprimento da câmara de combustao até a tubeira do motor-foguete.

Figura 4. Perfil comparativo de temperatura em funçao da distância em cada condiçao de velocidade axial. a) Condiçao 1, b) Condiçao 2, c) Condiçao 3, d) Condiçao 4, e) Condiçao 5, f) Condiçao 6

Figura 5. Perfil comparativo de Hidrocarbonetos nao queimados em funçao da distância em diferentes velocidades axiais. a) Condiçao 1, b) Condiçao 2, c) Condiçao 3, d) Condiçao 4, e) Condiçao 5, f) Condiçao 6 (Tabela 3)

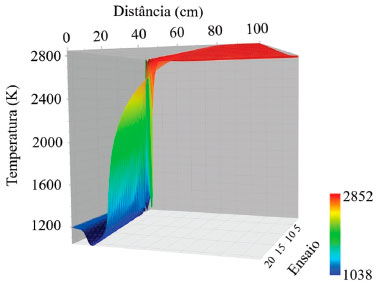

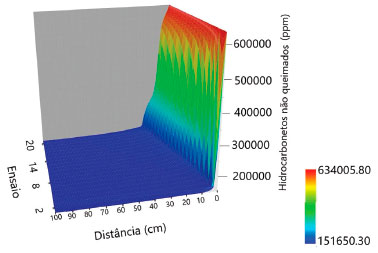

Com os estudos de temperatura em funçao da distância, Figura 4, obtém-se informaçoes sobre o perfil da chama, ou seja, é possível visualizar o comportamento da chama durante a queima do propelente. Além disso, nota-se a presença de regioes "frias", a qual a temperatura é mais baixa, resultando em uma diminuiçao considerável na velocidade das reaçoes químicas. Sendo assim, o perfil de temperatura escolhido para ser utilizado nos estudos de outras variáveis foi o que teve a menor distância de regiao "fria" e maior velocidade de reaçao. Na Figura 4, todas as condiçoes de velocidade axial estudadas apresentaram uma temperatura máxima de aproximadamente 2900 K. Entretanto, os perfis ideais de chama foram obtidos nas condiçoes 1 e 2, Figuras 4a e 4b, respectivamente, onde a distância da regiao fria foi menor, de 5 cm. Em outras palavras, a distância menor é favorável na queima do propelente pois assim garante a formaçao dos produtos de combustao ainda no início, de tal forma que ocorra em todo o propelente. Esse efeito da influência da velocidade axial na velocidade da reaçao também pode ser observado na Figura 5. A Figuras 5a e 5b obtiveram os melhores perfis em relaçao à velocidade da reaçao, pois na distância de aproximadamente 5 cm do propelente, já foi possível notar a formaçao de produtos de combustao, enquanto que em velocidades axiais maiores, há uma maior regiao "fria" (temperaturas mais baixas) e consequentemente há uma diminuiçao na velocidade da reaçao. Em todas as curvas da Figura 5 obteve-se um resultado de aproximadamente 15% de hidrocarbonetos nao queimados. A Figura 6 apresenta um gráfico 3D com resultados de temperatura máxima pela distância, e a Figura 7 apresenta um gráfico 3D com resultados da fraçao molar de hidrocarbonetos nao queimados pela distância em todas as faixas de velocidade axial estudadas. Pelas Figuras 6 e 7 é possível visualizar os efeitos do aumento da regiao fria da chama com o aumento da velocidade, bem como o decaimento da velocidade da reaçao com o aumento da temperatura. Os resultados da Figura 5 estao em % de hidrocarbonetos nao queimados. Entretanto, no gráfico 3D, os resultados estao em ppm devido o software fornecer apenas esse tipo de resultados, nao sendo possível converter em % de hidrocarbonetos nao queimados.

Figura 6. Influência da velocidade axial na temperatura inicial de queima do propelente

Figura 7. Influência da velocidade axial na velocidade da reaçao - hidrocarbonetos nao queimados

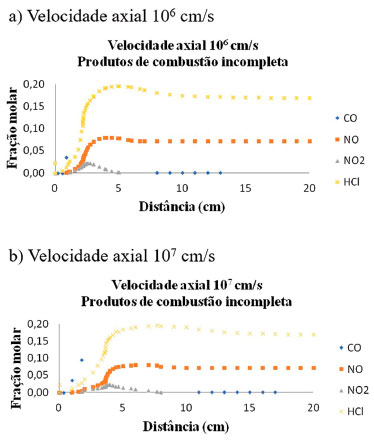

No entanto, a escolha da melhor velocidade axial foi realizada após a análise da regiao "fria" e fraçao molar dos produtos de combustao incompleta, pois estes sao muito poluentes e podem causar danos ao meio ambiente. Mesmo havendo pouca diferença entre as duas condiçoes (Figura 8), optou-se pela velocidade 107 cm/s, pois foi a velocidade que apresentou menor regiao "fria" e maior velocidade de reaçao, e além disso, menor quantidade de emissao de poluentes como CO, NO, NO2 e HCl. Embora a distância utilizada em todo o processo seja igual à 100 cm, as distâncias utilizadas na Figura 8 foi até 20 cm para melhor visualizaçao dos produtos de combustao formados.

Figura 8. Comparaçao entre os melhores perfis de Velocidade axial e os produtos de combustao incompleta: a) Velocidade axial 106 cm/s; b) Velocidade axial 107 cm/s

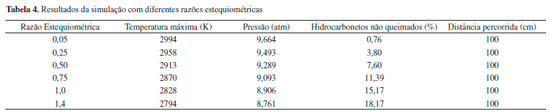

Estudo 2 - Efeito da razao de equivalência Nesse estudo analisou-se a influência da quantidade de combustível (matriz polimérica), oxidante (perclorato de amônio) e alumínio na composiçao do propelente. A razao de equivalência, neste caso, leva em conta que o perclorato de amônio é a espécie oxidante, e os outros componentes da mistura representam o combustível. As razoes de equivalência estudadas estao nas Tabelas 2 e 3. Os resultados obtidos se encontram na Tabela 4.

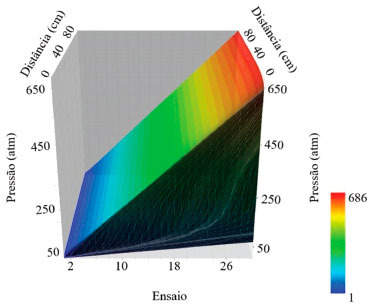

Através dos resultados, foi possível observar que com o aumento da razao de equivalência, houve uma diminuiçao na temperatura máxima de queima e também uma diminuiçao na pressao. Como já era esperado, houve um aumento de quantidade de hidrocarbonetos nao queimados com o aumento da razao de equivalência. Embora a temperatura, pressao e quantidade de hidrocarbonetos formados sejam relevantes, a razao de equivalência escolhida para seguir o estudo foi a 1, pois esta é a razao de equivalência mais utilizada em propelentes. Além disso, utilizando a razao de equivalência igual a 1, é uma maior certeza que haverá uma combustao mais completa do que aquela utilizada em valores mais baixos. Estudo 3 - Efeito da pressao Para avaliar os efeitos da pressao, realizou-se um estudo em diferentes valores deste parâmetro, utilizando as condiçoes determinadas anteriormente, conforme a Tabela 2 e 3. Entretanto, nao foi possível obter resultados confiáveis pois o reator PFR obtém resultados confiáveis somente em pressoes baixas. Em pressoes a partir de 10 atm, os resultados obtidos de pressao máxima ficam superiores a 280 atm, o que fica muito fora da faixa de trabalho, pois o propelente sólido compósito apresenta uma pressao de trabalho média de 65 atm. Portanto, para seguir os estudos, a pressao escolhida foi a de 1 atm. A Figura 9 apresenta os resultados obtidos com a variaçao da pressao.

Figura 9. Efeito do aumento da pressao inicial em todas as faixas estudadas

Estudo 4 - Efeito da temperatura Para estudar o efeito do aumento da temperatura, variou-se a temperatura inicial do gás, de acordo com as Tabelas 2 e 3. Os resultados encontram-se na Tabela 5.

Com o aumento da temperatura inicial, houve um aumento da temperatura máxima de queima do propelente, diminuiçao da pressao máxima e, como esperado, uma diminuiçao na quantidade de hidrocarbonetos nao queimados. Entretanto, em nenhuma das temperaturas utilizadas obteve-se uma pressao próxima à pressao de trabalho do propelente. Escolha das variáveis utilizando a modelagem no Chemkin Para realizar estudos no Chemkin, é necessário definir algumas variáveis iniciais, como por exemplo, a velocidade axial, razao de equivalência, pressao e temperatura inicial de queima. A primeira variável estudada foi a velocidade axial e utilizou-se um estudo paramétrico deste parâmetro. Para avaliar a velocidade axial mais adequada para seguir nos estudos, avaliou-se a menor "regiao fria" e quantidade de hidrocarbonetos nao queimados obtidas em cada velocidade estudada. A velocidade axial escolhida para este estudo foi a 107 cm/s pois foi a que obteve a menor "regiao fria", garantindo a formaçao dos produtos ainda no início da queima. Dessa forma, há uma maior probabilidade de queima do propelente ainda no início, formando os produtos. Após a definiçao da velocidade axial, foi realizado um estudo paramétrico da razao de equivalência. Embora tenha sido possível visualizar a diminuiçao da temperatura máxima da queima com o aumento da razao de equivalência, a razao de equivalência escolhida para seguir nos estudos foi a 1. Afinal, essa é a razao de equivalência mais comumente utilizada em formulaçoes práticas. Após a determinaçao da razao de equivalência, e seguindo o estudo paramétrico com o parâmetro de pressao, foi possível observar valores muito superiores comparados aos resultados esperados, que em resultados experimentais ficam na faixa de 55 à 70 atm. Embora a pressao seja um parâmetro muito importante neste estudo, foi possível observar que o reator do programa Chemkin-II utilizado na simulaçao, o PFR, nao apresenta resultados confiáveis em pressoes altas. Sendo assim, a pressao escolhida para seguir no estudo foi igual a 1 atm. Para finalizar, após definir as três condiçoes iniciais, realizou-se um estudo paramétrico da temperatura inicial de queima. Entretanto, embora tenha sido possível observar que com o aumento da temperatura houve uma diminuiçao dos hidrocarbonetos nao queimados e um aumento da temperatura máxima atingida durante a queima do propelente, nao foi possível determinar a pressao máxima obtida com essa formulaçao nas condiçoes pré-determinadas a partir dos estudos anteriores. Isso também pode ser justificado pelo tipo de reator utilizado na simulaçao. Afinal, em nenhuma temperatura obteve-se um perfil de pressao máxima esperado, que é entre 55 e 70 atm, pois esse reator só é preciso em pressoes em torno de 1 atm. Porém, a condiçao poderia ser determinada de acordo com a temperatura máxima obtida com o propelente, que deve ser em torno de 3000K, menor quantidade de hidrocarbonetos nao queimados, maior quantidade de produtos de combustao completa, menor quantidade de produtos poluentes e pressao máxima próxima à obtida experimentalmente.

CONCLUSAO A escolha das condiçoes otimizadas para a queima do propelente foram realizadas de acordo com o perfil de temperatura de queima, perfil da chama, a partir dos quais foram avaliados a presença de regioes frias, velocidade de reaçao, quantidade de substâncias poluentes, pressao máxima e resíduos de hidrocarbonetos nao queimados. O software Chemkin pode ser utilizado para simular a queima de formulaçoes de propelente sólido compósito. Embora o reator, chamado PFR do software Chemkin-II, que foi utilizado para as simulaçoes nao possa ser utilizado em todas as faixas de pressao, pode-se ter uma ideia do comportamento da queima do propelente e a influência dos parâmetros sobre o comportamento da queima. Os resultados obtidos, como a temperatura máxima do propelente, ficaram muito próximas dos valores encontrados experimentalmente, pois esse tipo de propelente atinge temperatura de cerca de 3000 K. Entretanto, a pressao de trabalho nao ficou próxima dos valores reais, que é na média de 65 atm. Isso pode ser explicado devido ao software Chemkin-II utilizado para realizar as simulaçoes realizar os cálculos com pressoes de trabalho baixas e, quando se trabalha com pressoes muito altas como a do propelente, o software nao reproduz resultados muito confiáveis. Contudo, é uma ótima ferramenta para avaliar a influência dos parâmetros.

AGRADECIMENTOS A CAPES, ao CNPq e à FAPESP pelos apoios financeiros concedidos.

REFERENCIAS 1. Villar, L.; Silva.R; Rezende,L.; Anais do 10º Congresso Brasileiro de Polímeros, Foz do Iguaçu, Brasil, 2009. 2. Davenas, A.; Solid Rocket Propulsion Technology, Pergamon: Oxford, 1993. 3. Magalhaes, J. B.; Dissertaçao de mestrado, Instituto Tecnológico de Aeronáutica, Brasil, 2011. 4. Palmerio, A. F.; Introduçao à Tecnologia de Foguetes, 2a ed., SindCT: Sao José dos Campos, 2017. 5. Gonçalves, R.; Ilha, K.; Machado, F.; Rocco, J.; J. Aerosp. Technol. Manage. 2012, 4. 6. Sciamareli, J.; Takashi, K. F. M.; Teixeira, J. M.; Iha, K.; Quim. Nova 2002, 25, 107. 7. Clemente, M. Rocha, R. , Iha, K. e Rocco, J. ; Quim. Nova 2014, 37, 982. 8. Nagamachi, M. Y.; Oliveira, J. I. S.; Kawamoto, A. M.; Dutra, R. C. L.; J. Aerosp. Technol. Manage. 2009, 1, 153. 9. Dilsiz, N., Ünver, A.; J. Polym. Sci. 2006, 101, 2538. 10. Kubota, N.; Propellants and Explosives - Thermochemical Aspects of Combustion, 2nd ed., Wiley: Hoboken, 2007. 11. Vilar, W.; Química e Tecnologia de Poliuretanos, 3a ed., Vilar consultoria: Rio de Janeiro, 2004. 12. Cardoso, K. P.; Ferrao, L. F. A.; Kawachi, E. Y.; Araújo, T. B.; Nunes, R. F.; J. Propul. Power 2016, 1. 13. Agnelli, J. A. M.; Tese de Doutorado, Universidade Federal do Rio de Janeiro, Brasil, 1983. 14. Cai, W.; Thakre, P.; Yang, V.; Combust. Sci. Technol. 2008, 180, 2143. 15. Chen, C.-C.; McQuaid M. J.; Proceedings of the 35th JANNAF Propellant and Explosives Characterization Subcommittee Meeting; Las Vegas, USA, 2009. 16. Davidson, J. E.; How to use Chemkin-II, 1996. 17. Cochet, J.; Tese de mestrado, University of Melbourne, Australia, 2013. 18. Kee, R. J.; Coltrin, M. E.; Glarborg, P.; ChemicallyReacting Flow: Theory and Practice, 1st ed., Wiley Interscience: Hoboken, 2003. 19. Kee, R. J.; Rupley, F. M.; Miller, J. A.; Coltrin, M. E.; Grcar, J. F.; Meeks, E.; Moffat, H. K.; Lutz, A. E.; Dixon-Lewis, G.; Smooke, M. D.; Warnatz, J.; Evans, G. H.; Larson, R. S.; Mitchell, R. E.; Petzold, L. R.; Reynolds, W. C.; Caracotsios, M.; Stewart, W. E.; Glarborg, P.; Wang, C.; Adigun, O.; CHEMKIN Collection, Release 3.6, Reaction Design, Inc., San Diego, CA, 2000. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access