Nota Técnica

|

|

| Construção de equipamento de baixo custo para enrolar filamentos de impressoras 3D Construction of a low-cost filament winder for 3D printers |

|

Diego C. de Andrade; Thiago V. B. Ferraz; André L. B. Formiga; Juliano A. Bonacin*

Instituto de Química, Universidade Estadual de Campinas, 13083-970 Campinas - SP, Brasil Recebido em 25/09/2019 *e-mail: jbonacin@unicamp.br The increase in demand for both fast and inexpensive prototyping of objects, with a certain degree of resilience and durability, is the main reason why 3D printing has become part of the concept of industry 4.0 and it is omnipresent in research facilities and industries around the world. In this work, we describe step-by-step the construction process of a filament winder that can be adapted for many commercially available bench-size polymer extruders. The electronic circuit used to regulate the winding rate, and therefore the thickness of the filament, is completely based on simple open-code microcontrollers such as Arduino Uno. Finally, it is showed that using this system it is possible to obtain printable ABS filaments with a wide range of thicknesses and a margin of error of around 5%. INTRODUÇÃO A indústria e o meio acadêmico estão passando por uma mudança de paradigmas em um ritmo não visto desde a metade do século XX. Trata-se da chamada indústria 4.0 (nomeada assim em analogia às numerações dadas para novas versões de produtos eletrônicos), ou à quarta revolução industrial, que se baseia em cinco pontos centrais: curtos períodos de desenvolvimento de um produto (ideias e conceitos entram nesta definição), demanda individualizada, flexibilidade no processo de desenvolvimento, descentralização e uso eficiente dos recursos.1-3 Dentre as estratégias utilizadas para produção de objetos tridimensionais podem ser destacadas a manufatura subtrativa e a aditiva. Os chamados métodos de manufatura subtrativos se propõem a esculpir objetos através da remoção de porções de um bloco da matéria prima de interesse (madeira, polímero ou metal, por exemplo) através de processos de retificação, torneamento ou (eletro)corrosão. Tais métodos, entretanto, têm se mostrado incapazes de atender às necessidades atuais e produzem uma grande quantidade de resíduos. Para atender essa nova demanda, os métodos aditivos têm crescido de maneira constante e vêm se consolidando dentro da indústria de transformação. Nesse caso, peças poliméricas podem ser injetadas em moldes ou objetos metálicos podem ser obtidos através de processos de conformação mecânica.4-6 Dentre os métodos aditivos, a impressão 3D é sem dúvidas o mais versátil e amplamente difundido dentro do conceito de indústria 4.0. Ela opera convertendo um modelo virtual de um objeto tridimensional através de uma coleção de cortes transversais 2D do mesmo.7,8 As camadas bidimensionais são então impressas uma a uma e empilhadas de forma a gerar o objeto real.9 A depender do material utilizado e do mecanismo de operação em que se baseia tal técnica pode ser classificada em um de quatro grandes grupos, são eles: foto-polimerização de resina, impressão de metal através de fusão de partículas, laminação e extrusão polimérica (mais difundida atualmente).7 O método FDM (acrônimo em inglês para "fused deposited modeling") é o método de impressão 3D por extrusão amplamente encontrado nos equipamentos disponíveis no mercado.10-13 Neste, o filamento de um ou mais termoplásticos (tais como o poliácido lático - PLA e o poli acrilonitrilabutadieno estireno - ABS) é aquecido através de um bico metálico até um estado semifundido e então extrudado sobre uma superfície mais fria com o intuito de formar as camadas do objeto que se quer imprimir.9,14,15 Com preços acessíveis da ordem dos R$ 3.000,00, facilidade de operação e as possibilidades virtualmente ilimitadas de desenvolvimento de materiais customizáveis para atender as mais variadas necessidades, as impressoras 3D baseadas no método FDM têm sido a escolha preferencial de pesquisadores de diversas áreas, em especial nas relacionadas à eletroquímica.4,11,14-17 Isto se deve em grande parte ao fato de que filamentos condutores de compósitos PLA/grafeno para impressão 3D são de ampla comercialização atualmente. As aplicações desse material variam desde a criação de estruturas para a geração e o armazenamento de energia (eletrodos para baterias de íon-lítio,18 supercapacitores de estado sólido,16,19 eletrodos poliméricos para evolução de H2 e O2)20,21 até o desenvolvimento de dispositivos eletrônicos vestíveis14,16,19,22 e de sensores,23,24 cujas sensibilidades têm sido enormemente melhoradas em decorrência do desenvolvimento de metodologias para ativar eletroquimicamente a superfície dos eletrodos poliméricos.4,11,17,25-27 Com o surgimento de extrusoras portáteis e de custo acessível, a confecção de filamentos de outros tipos de polímeros vem se tornando popular e atrativa para uso em química. Para isso, são preparadas blendas poliméricas ou são incorporados aditivos de performance para conferir novas propriedades aos filamentos de impressora 3D. No entanto, é necessário um controle da extrusão do filamento de forma a obter um diâmetro dentro da capacidade de trabalho da impressora 3D como apresentado na Figura 1.

Figura 1. Filamento de diâmetro constante (A) e filamento com defeitos que impedem sua passagem pelos canais da impressora 3D (B)

As impressoras 3D do tipo FDM utilizam filamentos de 3,0 mm ou de 1,75 mm de diâmetro, sendo o último mais popular. Filamentos poliméricos com dimensões maiores que o diâmetro do bico de extrusão podem entupir a canal e comprometer o funcionamento do bico e da impressora 3D, como pode ser visto na Figura 1. Por isso, a preparação de filamentos deve ter um rigoroso controle de qualidade. Nas extrusoras industriais há motores que puxam os filamentos extrusados ao longo de tanques contendo água, de forma a resfriá-los e alongá-los dentro das dimensões desejadas. No caso de processamento de filamentos para impressoras 3D esses cuidados devem ser redobrados. Diante dessas limitações, nossa motivação é a construção de equipamentos de baixo custo e o compartilhamento das ideias com a comunidade científica.28 O objetivo do presente trabalho foi desenvolver um carretel de baixo custo, a partir do uso de motor de passo e com uso de microcontrolador, para enrolar os filamentos para impressoras 3D a partir de um extrusora portátil. O carretel permite a utilização de uma ampla gama de velocidades de rotação, possibilitando ao usuário determinar qual a velocidade mais adequada para enrolar o filamento polimérico e obter o diâmetro desejado.

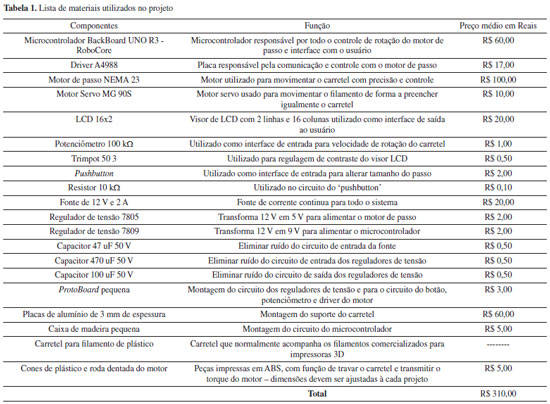

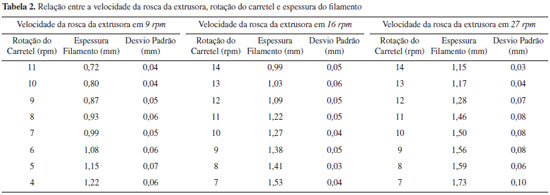

PARTE EXPERIMENTAL Foi utilizada uma máquina Extrusora Filmaq3D CV para a extrusão do polímero. A velocidade de rotação do eixo da extrusora foi medida e uma escala em rotações por minuto (rpm) foi criada para o controle de velocidade de extrusão. A temperatura de extrusão foi mantida constante em 210 °C e três velocidades de extrusão foram experimentadas: 9, 16 e 27 rpm. Para a impressão usando o filamento extrusado com diâmetro controlado foi empregada uma impressora RepRap 3D modelo Graber I3, controlada pelo software Simplify3D. A impressão do modelo foi realizada com o bico de extrusão de 0,4 mm aquecido a 220 °C, e a mesa suporte aquecida a 110 °C. Para controle de rotação do carretel e interfaceamento com o usuário, foi utilizado um microcontrolador similar ao Arduino Uno e todo o desenvolvimento do software foi feito no ambiente de desenvolvimento Arduino 1.8.8. A Tabela 1 relaciona os principais componentes utilizados no desenvolvimento do projeto (para uma descrição mais completa vide material suplementar).

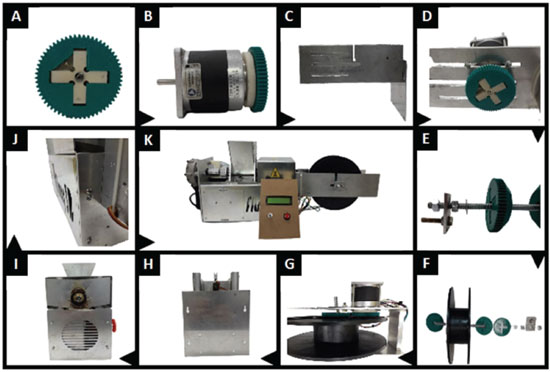

Além de todas as peças listadas na Tabela 1 foram utilizados fios pequenos para conexão em protoboard, com plugues terminais tipo fêmea-fêmea, fêmea-macho e macho-macho, e fios pequenos de cores variadas para conexão do motor de passo, servo-motor, potenciômetro e botão. Para a construção do eixo de rotação foi utilizado um segmento de barra roscada com 180 mm de comprimento por 8 mm de diâmetro, dois parafusos grandes sem ponta de diâmetro semelhante ao da barra roscada, e porcas compatíveis com essas roscas. Parafusos sem ponta pequenos com porcas foram utilizados para a fixação do motor de passo. Um 'o-ring' de borracha pequeno foi empregado para o acoplamento mecânico do eixo do motor ao suporte do carretel. O processo de montagem detalhado passo-a-passo esta esquematizado na Figura 2.

Figura 2. A) engrenagem acoplada ao encaixe em cruz; B) motor de passo; C) suporte projetado para fixar carretel; D) encaixe do motor de passo no suporte em quatro pontos por porcas e parafusos; E) barra do eixo central e engrenagens cônicas; F) fixação do eixo central e das engrenagens ao carretel; G) montagem do carretel no suporte/motor, utilizando um O-ring para tração; H) servomotor preso (para guiar o filamento) na parte frontal do suporte do carretel; I) parte frontal da extrusora comercial, mostrando os parafusos de fixação do suporte; J)imagem da extrusora comercial com o suporte encaixado no parafuso, detalhe para o fio do servomotor; K) sistema completamente montado

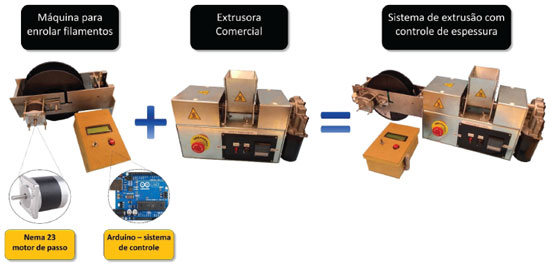

O custo total dos componentes eletrônicos está listado na Tabela 1. O custo total de montagem do carretel incluindo parafusos, barra roscada, corte da chapa de alumínio e fiação, pode ser estimado em aproxidamente R$ 400,00. É importante destacar que o custo de equipamentos comercialmente disponíveis de enrolamento/refrigeração de filamentos recém extrudados é da ordem de R$ 5.000,00, e não permitem uma customização de projeto, com possibilidade de data-logging e observação dos parâmetros em visor digital que microcontroladores como o Arduino permitem. Para montagem do sistema formado pela extrusora comercial e pelo enrolador de filamentos desenvolvido, é necessário acoplar a roda dentada à engrenagem em cruz do motor de passo, que está afixada a este por um parafuso de pressão (Figura 2A e B). O suporte do carretel foi desenhado e usinado em alumínio, conforme pode ser visto na Figura 2C. O suporte do carretel é preso ao conjunto do motor através de quatro pontos de contato formado por porcas e parafusos (Figura 2D). Para proporcionar a união do carretel ao suporte/motor é introduzido no interior do primeiro um eixo metálico central que serve de guia para as engrenagens cônicas (Figura 2E). Os detalhes da ordem de montagem estão apresentados na Figura 2F. A tração entre as engrenagens cônicas e o motor de passo é gerada pela utilização de um o-ring entre os parafusos dos eixos, como pode ser visto na Figura 2 G. O servomotor é preso à parte frontal do suporte (Figura 2H). Os parafusos que afixam a placa frontal da extrusora precisam ser levemente afrouxados para permitir o encaixe do conjunto do suporte/motor/carretel com a extrusora (Figura 2I e J). Por fim, a montagem do sistema é finalizada através da conexão do controlador ao motor de passo e ao servomotor (Figura 2K). Na Figura 3 são apresentadas fotos individuais da máquina de enrolar filamento desenvolvida e descrita neste trabalho, a extrusora comercial e uma foto do sistema completo para producão de filamentos (modificados ou não) para impressora 3D do tipo FDM.

Figura 3. Fotos individuais da máquina de enrolar filamentos, da extrusora comercial e do sistema de extrusão com controle de espessura para filamentos de impressoras 3D

RESULTADOS E DISCUSSÃO Produção de filamementos com controle de diâmetro Para a produção do filamento com controle de diâmetro foram utilizados pellets de tamanho convencional de ABS, comercialmente disponíveis em revendedores de insumos para impressão 3D. A velocidade circular da monorrosca da extrusora foi ajustada em 9 rpm, 16 rpm ou 27 rpm. Para cada velocidade da monorrosca foram utilizadas várias velocidades distintas no carretel de enrolamento. Para cada velocidade foram extrudados, em média, 20 cm de filamento, e o diâmetro médio foi determinado a partir de 10 medidas em pontos distintos. Os detalhes sobre o controle do motor de passo, do circuito de interface, do controle do servomotor, a descrição do circuito de alimentação, a estrutura do carretel e o código completo para controle do motor em ambiente Arduino estão descritos no material suplementar. Dessa forma, cada combinação de velocidades entre a extrusora e o carretel possibilitou a obtenção de filamentos com espessuras diferentes. A Tabela 2 mostra as espessuras obtidas para cada combinação de velocidades entre extrusora e enrolador. O coeficiente de variação médio para a espessura do filamento foi de aproximadamente 5%.

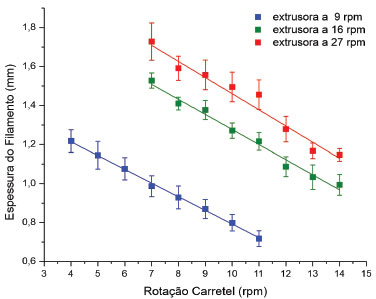

O gráfico da Figura 4 mostra a espessura do filamento polimérico em função da velocidade do carretel de enrolamento para as três velocidades da monorosca da extrusora. Observa-se uma boa linearidade no diâmetro do filamento obtido para uma mesma velocidade da extrusora e diferentes velocidades do carretel.

Figura 4. Gráfico da espessura do filamento extrudado em função da velocidade circular de enrolamento do carretel. Foram realizados três experimentos em velocidades de extrusão distintas, em cada um foram testadas várias velocidades circulares de enrolamento do carretel

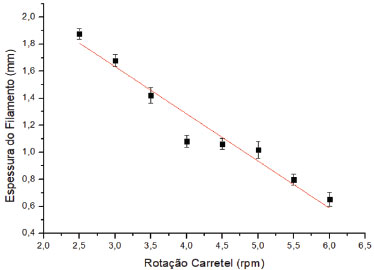

Um segundo experimento foi realizado utilizando pellets de ABS misturados com 20% em massa de negro de fumo (Vulcam XC72R, Cabot). Os materiais foram misturados mecanicamente com excesso de Acetona (grau comercial, Synth), e a massa homogênea foi seca em capela de exaustão. Após secagem, o material foi cortado com tesoura em pedaços uniformes, que foram utilizados na alimentação da extrusora monorosca. A velocidade da monorosca foi ajustada em 14 rpm, e várias velocidades distintas no carretel de enrolamento foram experimentadas. Para cada velocidade foi extrudado em média 20 cm de filamento, e o diâmetro médio foi determinado a partir de 10 medidas em pontos distintos. O gráfico da Figura 5 mostra a espessura do filamento polimérico modificado em função da velocidade do carretel de enrolamento.

Figura 5. Gráfico da espessura do filamento de ABS com negro de fumo extrudado em função da velocidade circular de enrolamento do carretel

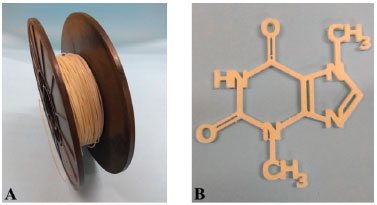

Comparando os gráficos das Figuras 4 e 5, observa-se que o perfil do diâmetro do filamento em função da velocidade circular do carretel varia pouco com a adição da carga de negro de fumo ao ABS. No entanto, à medida que mais carga é adicionada ao ABS sua resistência mecânica diminui, e o material se torna mais quebradiço. Portanto, há um compromisso entre adição de negro de fumo, que melhora a condutividade elétrica do material, e a perda das propriedades mecânicas desejáveis a medida que a proporção do negro de fumo aumenta. Uma limitação desse tipo de equipamento é que ele precisa ser desenhado e projetado especificamente para cada tipo de extrusora. Além disso, podem ser necessárias adaptações de acordo com a carga utilizada para modificar o filamento. Processo e impressão em 3D O carretel funcionou de forma adequada para a extrusão de pellets de tamanho relativamente homogêneo, possibilitando a criação de filamento com diâmetro adequado ao uso na impressora 3D. A variabilidade do diâmetro do filamento foi de aproximadamente 5% em relação aos 1,75 mm da entrada do bico de extrusão da impressora 3D do laboratório, e pode ser utilizado sem gerar entupimentos ou defeitos de impressão. A Figura 6 mostra o filamento produzido pelo carretel e um modelo molecular impresso usando o mesmo filamento. A Figura 7 mostra um pequeno eletrodo impresso com ABS com 20% em massa de negro de fumo.

Figura 6. A) Filamento produzido com ABS e com o equipamento proposto; B) Impressão do modelo da molécula de cafeína a partir do filamento produzido pelo carretel

Figura 7. Eletrodo impresso com filamento de ABS com 20% em massa de negro de fumo (Vulcam XC72R, Cabot)

O pequeno eletrodo da Figura 6, com pouco mais de 1 centímetro de comprimento, foi impresso usando o ABS com 20% de negro de fumo, e apresentou propriedades condutoras. O exemplo mostra que é possível alterar a composição do polímero comercialmente disponível para elaboração de novos materiais com características desejáveis ao uso científico. Com o uso do carretel desenvolvido neste trabalho, é possível adequar o diâmetro do filamento modificado, possibilitando sua utilização em impressoras 3D comerciais de baixo custo.

CONCLUSÃO No presente trabalho foi descrito o processo de montagem de um carretel de baixo custo para enrolar filamentos poliméricos de impressoras 3D. Esse equipamento pode ser adaptado para utilização em conjunto com extrusoras monorrosca de bancada. A partir da variação das velocidades de rotação da rosca central da extrusora e do carretel foi possível controlar, à temperatura constante, a espessura dos filamentos de ABS utilizado como polímero de teste. Por fim, foi observado que o equipamento é capaz de enrolar os filamentos recém extrudados mantendo um controle de espessura com precisão da ordem de 5%, tornando-os adequados para serem utilizados em impressoras 3D comerciais.

AGRADECIMENTOS O presente trabalho foi realizado com apoio da: i) Coordenação de Aperfeiçoamento de Pessoal de Nível Superior - Brasil (CAPES) - Código de Financiamento 001; ii) Fundação de Amparo a Pesquisa do Estado de São Paulo - Fapesp (processo#2013/22127-2 e processo#2017/23960-0).

REFERÊNCIAS 1. Lasi, H.; Fettke, P.; Kemper, H.-G.; Feld, T.; Hoffmann, M.; Business & Information Systems Engineering 2014, 6, 239. 2. Xu, L. D.; Xu, E. L.; Li, L.; Int. J. Prod. Res. 2018, 56, 2941. 3. Kerin, M.; Pham, D. T.; J. Cleaner Prod. 2019, 237, 117805. 4. Ambrosi, A.; Pumera, M.; Chem. Soc. Rev. 2016, 45, 2740. 5. Chong, S.; Pan, G.-T.; Chin, J.; Show, P. L.; Yang, T. C. K.; Huang, C.-M.; Sustainability 2018, 10, 3960. 6. Gisli, T.; Manag. J. Future Eng. Technol. 2018, 14, 1. 7. Ngo, T. D.; Kashani, A.; Imbalzano, G.; Nguyen, K. T. Q.; Hui, D.; Composites, Part B 2018, 143, 172. 8. Parra-Cabrera, C.; Achille, C.; Kuhn, S.; Ameloot, R.; Chem. Soc. Rev. 2018, 47, 209. 9. dos Santos, M. F.; Katic, V.; dos Santos, P. L.; Pires, B. M.; Formiga, A. L. B.; Bonacin, J. A.; Anal. Chem. 2019, 91, 10386. 10. Lee, J.-Y.; An, J.; Chua, C. K.; Appl. Mater. Today 2017, 7, 120. 11. dos Santos, P. L.; Katic, V.; Loureiro, H. C.; dos Santos, M. F.; dos Santos, D. P.; Formiga, A. L. B.; Bonacin, J. A.; Sens. Actuators, B 2019, 281, 837. 12. Foster, C. W.; Elbardisy, H. M.; Down, M. P.; Keefe, E. M.; Smith, G. C.; Banks, C. E.; Chem. Eng. J. 2019, 381, 122343. 13. Browne, M. P.; Pumera, M.; Chem. Commun. 2019, 55, 8374. 14. O'Neil, G. D.; Ahmed, S.; Halloran, K.; Janusz, J. N.; Rodríguez, A.; Terrero Rodríguez, I. M.; Electrochem. Commun. 2019, 99, 56. 15. Wirth, D. M.; Sheaff, M. J.; Waldman, J. V.; Symcox, M. P.; Whitehead, H. D.; Sharp, J. D.; Doerfler, J. R.; Lamar, A. A.; LeBlanc, G.; Anal. Chem. 2019, 91, 5553. 16. Foster, C. W.; Down, M. P.; Zhang, Y.; Ji, X.; Rowley-Neale, S. J.; Smith, G. C.; Kelly, P. J.; Banks, C. E.; Sci. Rep. 2017, 7, 42233. 17. Cardoso, R. M.; Mendonça, D. M. H.; Silva, W. P.; Silva, M. N. T.; Nossol, E.; da Silva, R. A. B.; Richter, E. M.; Muñoz, R. A. A.; Anal. Chim. Acta 2018, 1033, 49. 18. Foster, C. W.; Zou, G.-Q.; Jiang, Y.; Down, M. P.; Liauw, C. M.; Garcia-Miranda Ferrari, A.; Ji, X.; Smith, G. C.; Kelly, P. J.; Banks, C. E.; Batteries Supercaps 2019, 2, 448. 19. Areir, M.; Xu, Y.; Harrison, D.; Fyson, J.; Mater. Sci. Eng. B 2017, 226, 29. 20. Ambrosi, A.; Pumera, M.; Adv. Funct. Mater. 2018, 28, 1700655. 21. Ambrosi, A.; Pumera, M.; ACS Sustainable Chem. Eng. 2018, 6, 16968. 22. Cardoso, R. M.; Castro, S. V. F.; Silva, M. N. T.; Lima, A. P.; Santana, M. H. P.; Nossol, E.; Silva, R. A. B.; Richter, E. M.; Paixão, T. R. L. C.; Muñoz, R. A. A.; Sens. Actuators, B 2019, 292, 308. 23. Duarte, L. C.; Chagas, C. L. S.; Ribeiro, L. E. B.; Coltro, W. K. T.; Sens. Actuators, B 2017, 251, 427. 24. Richter, E. M.; Rocha, D. P.; Cardoso, R. M.; Keefe, E. M.; Foster, C. W.; Munoz, R. A. A.; Banks, C. E.; Anal. Chem. 2019, 91, 12844. 25. Mendonça, D. M. H.; Rocha, D. P.; Dutra, G. S. V.; Cardoso, R. M.; Batista, A. D.; Richter, E. M.; Munoz, R. A. A.; Electroanalysis 2019, 31, 771. 26. Manzanares Palenzuela, C. L.; Pumera, M.; TrAC, Trends Anal. Chem. 2018, 103, 110. 27. Katic, V.; dos Santos, P. L.; dos Santos, M. F.; Pires, B. M.; Loureiro, H. C.; Lima, A. P.; Queiroz, J. C. M.; Landers, R.; Muñoz, R. A. A.; Bonacin, J. A.; ACS Appl. Mater. Interfaces 2019, 11, 35068. 28. Katic, V.; Santos, P.; Gabriel, J.; Salomão, A.; Bonacin, J.; Quim. Nova 2018, 41, 105. |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access