Artigo

|

|

| Pré-tratamento e caracterização de placas de circuito impresso de computadores com ênfase no conteúdo metálico Pre-treatment and characterization of printed circuit boards of computers with emphasis in metal content |

|

Matheus M. PereiraI,II,* I. Departamento de Metalurgia e Química (DMQ-TM), Centro Federal de Educação Tecnológica de Minas Gerais, 35180-008 Timóteo - MG, Brasil Recebido: 11/07/2023 *e-mail: matheus.mello@cefetmg.br The recycling of waste electrical and electronic equipment (WEEE) is a worldwide challenge and this is one of the biggest issues debated on 21st century, motivating the participation of governments research institutions and also the private sector in order to develop technologies based on the cleaner production (C + P) concept so that the eco-efficiency of the electronics industry is improved. In this work, the manual dismantling and mechanical processing steps, including grinding, magnetic and electrostatic separations were the procedures employed for this. Subsequently, the physical and chemical printed circuit board (PCB) characterizations was carried out by particle size classification and inductively coupled plasma optical emission spectroscopy/scanning electron microscopy-energy dispersive spectroscopy (ICP OES/SEM-EDS) analyses, respectively in order to confirm the release, separation and concentration of metal content. After magnetic separation, the percentages of the magnetic and non-magnetic fractions were 15.18 and 56.70%, respectively. In the magnetic fraction, the concentration of iron, nickel, silver and gold reached 1.26 ± 0.33%, 1.24 ± 0.27%, 650.03 ± 77.60 mg kg-1 and 504.88 ± 18.53 mg kg-1, respectively. In the case of copper, the magnetic fraction had a content of 11.27 ± 1.41%, corresponding to about 50% of the value obtained in the non-magnetic fraction. Hence, iron, nickel, silver and gold were concentrated in the magnetic fraction, while copper was concentrated in the non-magnetic fraction. INTRODUÇÃO Após a queda do consumo resultante da crise de 1929, a obsolescência programada se consolidou como uma estratégia da indústria para retomar o crescimento de suas vendas. A obsolescência programada ocorre quando uma indústria diminui o ciclo de vida de seus produtos para forçar sua substituição, sendo uma prática amplamente aplicada pela indústria de bens eletroeletrônicos.1 Isso resulta no descarte de eletrodomésticos e aparelhos eletrônicos após um período pré-determinado de vida útil dos mesmos.2 À vista disso, medidas e ações vêm sendo tomadas visando transformar estes resíduos em novos produtos, uma vez que a taxa de produção desses se tornou maior que a sua degradação natural.3,4 Por essa razão, a reciclagem dos resíduos sólidos eletroeletrônicos tem se tornado um desafio tanto em países desenvolvidos quanto em países em desenvolvimento e é um dos tópicos de maior discussão no século XXI, despertando o interesse de instituições governamentais de ensino e pesquisa e também do setor privado.5 Diante desse cenário, surge o conceito de mineração urbana (MU), que concerne a quaisquer operações que visem a recirculação ou reciclagem de produtos e/ou materiais pós-consumo na forma de matéria-prima secundária (MPS), objetivando alicerçar os benefícios econômicos e sociais em defesa de um ambiente sustentável.6 A MU compreende várias operações para recuperação de materiais metálicos (ouro (Au), prata (Ag), cobre (Cu), níquel (Ni), entre outros) e não metálicos (poliméricos, cerâmicos, entre outros) a partir das MPS, dentre estes processos, destacam-se a coleta, a análise, a descaracterização e, por fim, a reciclagem.7 Dentre os resíduos de equipamentos elétricos e eletrônicos (REEE), as placas de circuito impresso (PCI) se tornam obsoletas em dois ou três anos, gerando quantidades significativas desse resíduo em todo o planeta.8 Essas placas são elementos integrantes de inúmeros produtos eletrônicos, incluindo computadores. Estima-se que as PCI correspondem a aproximadamente 5% da sucata eletrônica total gerada.9 As PCI apresentam uma composição bastante heterogênea, geralmente compostas por materiais poliméricos, cerâmicos e metálicos.10 Cerca de 28 a 30% do conteúdo é metálico, sendo 10 a 20% de cobre, 1 a 5% de chumbo, 1 a 3% de níquel e 0,3 a 0,4% de metais nobres, tais como ouro, prata, platina, entre outros. Diante do exposto, ressalta-se a relevância da realização de estudos que visem à recuperação dos mesmos.11 O processamento mecânico é uma etapa comumente aplicada na reciclagem de metais de PCI devido à sua composição heterogênea.12,13 Os processos de reciclagem também incluem outras etapas, desmantelamento e triagem, bem como processamento metalúrgico.14 O desmantelamento e triagem combinados com o processamento mecânico promovem: (i) a separação de materiais poliméricos e cerâmicos; (ii) a concentração dos metais na amostra e, também, (iii) a exposição do conteúdo metálico aos lixiviantes.15 Uma visão geral de estudos envolvendo PCI de computadores,13,16-19 com foco na caracterização química, mostra que o pré-tratamento das PCI pode ser realizado por meio de diversas operações, tais como desmantelamento manual,17 fragmentação, separações magnética e eletrostática, bem como suas combinações.13,16,18,19 Em relação ao tamanho das partículas, pôde-se observar que a maioria dos estudos relataram tamanhos de partículas inferiores a 2,00 mm; com exceção do trabalho de Joda e Rashchi,17 que processaram peças de PCI com 25 cm2. Os resultados indicaram um grande conteúdo de cobre, além de quantidades significativas de metais preciosos nas PCI. Salienta-se que todos os estudos relatados aplicaram água-régia para digestão da amostra. Diante do exposto, o presente trabalho visou processar mecanicamente as PCI, por meio da redução de tamanho, separação e concentração de metais. Além disso, caracterizou-se fisicamente e quimicamente as diversas frações obtidas na etapa de processamento mecânico, visando determinar a composição química e a liberação dos materiais. Salienta-se que diferentemente do apresentado na literatura, o trabalho em questão empregou nas etapas de moagem e separação magnética o moinho pulverizador de panela orbital e o separador magnético de rolo induzido, respectivamente.

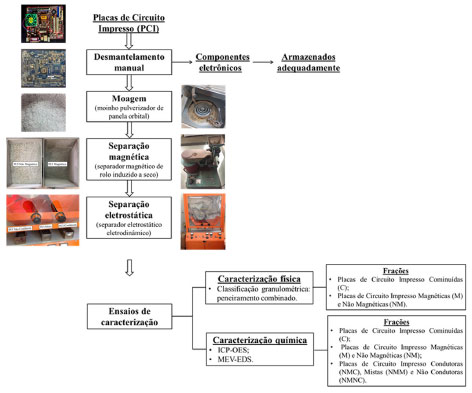

PARTE EXPERIMENTAL No presente estudo foram utilizadas placas de circuito impresso (PCI) de computadores obsoletos, fornecidas pelo Núcleo de Tecnologia da Informação (NTI) da Universidade Federal de Ouro Preto (UFOP). A coleta ocorreu no quarto trimestre de 2017 e obteve-se, aproximadamente, 51,20 kg de PCI completas. A Figura 1 apresenta o fluxograma experimental empregado visando o desenvolvimento das atividades propostas no trabalho em questão, sendo constituído pelas seguintes etapas: (i) desmantelamento manual, (ii) processamento mecânico (moagem, separações magnética e eletrostática) e (iii) ensaios de caracterização (física e química).

Figura 1. Representação esquemática do fluxograma experimental adotado no presente trabalho

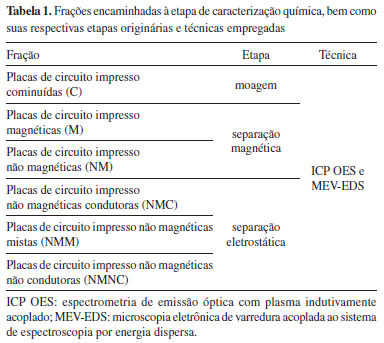

Desmantelamento manual O desmantelamento das PCI foi realizado manualmente com os auxílios de alicates de ponta e de soprador térmico (Steinel, modelo HL 1620 S), a fim de facilitar a remoção dos componentes presentes, tais como baterias, dissipadores de calor, coolers, pilhas, parafusos, componentes poliméricos e cerâmicos, entre outros. Em seguida, as placas desmanteladas foram fragmentadas em peças de 1 cm2 utilizando-se uma tesoura mecânica, com a finalidade de facilitar o processamento mecânico subsequente. Processamento mecânico Moagem A moagem foi realizada utilizando um moinho pulverizador de panela orbital de tungstênio (Fritsch, modelo Pulverisette 9). As peças de 1 cm2 de PCI foram alimentadas em pequenas porções no moinho, o qual foi operado na velocidade de rotação alta por um período de 30 a 40 s. Em seguida, foi realizado o corte do material cominuído utilizando uma peneira de 10 mesh (abertura de 1,68 mm). A fração passante foi devidamente armazenada para a realização das demais etapas, enquanto a fração retida foi reprocessada até que 100% do material atingisse granulometrias inferiores a 1,68 mm. Essa etapa foi realizada no Departamento de Engenharia de Minas (DEMIN), localizado na Universidade Federal de Ouro Preto (UFOP). Ao final da moagem obteve-se um total de 12,74 kg de placas de circuito impresso cominuídas (C). Posteriormente, foi realizada a homogeneização e quarteamento (quarteador Jones) do material cominuído, de acordo com o método prescrito na literatura.20 A análise do tamanho de partícula foi realizada com duas amostras representativas de 250 g das PCI cominuídas. O restante do material, como sendo 12,24 kg, foi encaminhado para a etapa de separação magnética. Separação magnética Nesta etapa, utilizou-se um separador magnético de rolo induzido (Dings, modelo 2S504GS-1). O separador foi alimentado continuamente com as placas de circuito impresso cominuídas (C) homogeneizadas sob uma taxa de alimentação de 277 g min-1. O equipamento foi operado a uma velocidade do rotor de 85 min-1; tensão elétrica de operação de 115 V; intensidade de corrente de 2,5 A; potência do motor de 280 W e haleta angulada em 60º. Esta etapa foi realizada no Departamento de Mineração do Instituto Federal de Educação, Ciência e Tecnologia de Minas Gerais (IFMG). Ao final desta etapa, obteve-se aproximadamente 1,934 kg de placas de circuito impresso magnéticas (M) e 7,224 kg de placas de circuito impresso não magnéticas (NM), as quais foram homogeneizadas e quarteadas. Em seguida, amostras de 150 g de cada fração foram enviadas para a etapa de caracterização física. Salienta-se que apenas a fração não magnética foi destinada à etapa de separação eletrostática. Separação eletrostática A separação eletrostática foi realizada apenas com as placas de circuito impresso não magnéticas (NM), por meio de separador eletrostático eletrodinâmico (Carpco Research and Engineering Inc., modelo HT 15.25.36.111-15). O equipamento foi alimentado a uma velocidade constante e a uma taxa de 80 g min-1, aproximadamente. Os ensaios preliminares foram realizados com o objetivo de determinar, por análise visual, o valor ótimo para as principais variáveis operacionais. Diante da análise visual, as variáveis de operação foram fixadas em: (i) velocidade do rotor de 20 min-1; (ii) tensão elétrica de 15.000 V; (iii) ângulo da haleta 1 de 50º e (iv) ângulo da haleta 2 de 30º. Ao final do processo de separação eletrostática obteve-se três frações, sendo nomeadas: placas de circuito impresso não condutoras (NMNC), mistas (NMM) e condutoras (NMC). Ensaios de caracterização Caracterização física De forma a caracterizar fisicamente as frações, realizou-se a classificação granulométrica das placas de circuito impresso cominuídas (C), magnéticas (M) e não magnéticas (NM) empregando-se a técnica de peneiramento combinado, em que foi utilizada a série Tyler de peneiras. O procedimento consistiu-se, inicialmente, de um peneiramento a úmido, seguido de um peneiramento a seco. Para a realização do peneiramento a úmido, utilizou-se 250, 150 e 150 g de placas de circuito impresso cominuídas (C), magnéticas (M) e não magnéticas (NM), respectivamente, e um conjunto de peneiras com as seguintes aberturas: 0,840 mm (20 mesh); 0,297 mm (48 mesh); 0,212 mm (65 mesh); 0,150 mm (100 mesh); 0,106 mm (150 mesh); 0,075 mm (200 mesh); 0,053 mm (270 mesh) e 0,038 mm (400 mesh). A peneira superior foi alimentada com a amostra e submetida à agitação por um período de 20 min em um peneirador vibratório suspenso (CDC, modelo PV-08). Após este período, as frações retidas em cada peneira foram levadas para secagem em estufa (Biopar, modelo S480AD). Em seguida, fez-se a pesagem de cada uma das frações obtidas e as amostras retidas nas peneiras acima de 48 mesh foram unidas e encaminhadas à etapa de peneiramento a seco. No peneiramento a seco, utilizou-se um conjunto de peneiras com as seguintes aberturas: 1,680 mm (10 mesh); 1,190 mm (14 mesh); 0,840 mm (20 mesh); 0,590 mm (28 mesh); 0,425 mm (35 mesh) e 0,297 mm (48 mesh). A peneira superior foi alimentada com a amostra e submetida à agitação por um período de 20 min em um peneirador (Viatest, modelo VS 200). Após esse período, as frações retidas em cada peneira foram pesadas e elaborou-se as curvas de distribuição granulométrica das placas de circuito impresso cominuídas (C), magnéticas (M) e não magnéticas (NM). Vale ressaltar que todo o procedimento descrito nesse tópico foi realizado em duplicata. Caracterização química De forma a caracterizar qualitativamente e quantitativamente os elementos químicos presentes nas frações descritas na Tabela 1, utilizou-se as técnicas de espectrometria de emissão óptica com plasma indutivamente acoplado (ICP OES) (Varian®, modelo 725/ES) e microscopia eletrônica de varredura acoplada ao sistema de espectroscopia por energia dispersa (MEV-EDS) (Tescan®, modelo VEGA 3).

Espectrometria de emissão óptica com plasma indutivamente acoplado (ICP OES) As diversas frações mencionadas na Tabela 1 foram digeridas utilizando-se os seguintes reagentes: solução de água-régia invertida (1:3, ácido clorídrico (HCl) 37% e ácido nítrico (HNO3) 65%, respectivamente), ambos os regentes da marca Synth®, ácido perclórico (HClO4) da marca Química Moderna® e ácido fluorídrico (HF) 50% também da marca Química Moderna®. Todos os reagentes empregados são de alto grau de pureza e confiabilidade. As frações foram homogeneizadas por meio de pilha cônica e, posteriormente, em um béquer de teflon, pesou-se 0,2500 ± 0,0001 g de cada fração com o auxílio de uma balança analítica (Shimadzu®, modelo AUY220). Após a pesagem, fez-se a adição de 80 mL de água-régia invertida e, em seguida, as frações foram encaminhas para uma chapa de aquecimento da marca Ethik Technology®, a qual foi operada a uma temperatura de 85 ± 5 ºC. Ao se observar a evaporação quase completa desta solução, adicionou-se 10 mL de ácido perclórico e 2 mL de ácido fluorídrico, ambos concentrados. De forma análoga, com a diminuição quase total do volume presente, adicionou-se novamente o mesmo volume de água-régia invertida mencionado anteriormente. Este procedimento foi realizado até que fosse observada a dissolução completa dos sólidos. Após a digestão completa, as frações foram filtradas em papel de filtro faixa azul e transferidas para balões volumétricos de 250 mL, aferindo-se o volume com água destilada. Em seguida, encaminhou-se as soluções à análise química por meio da técnica de espectrometria de emissão óptica com plasma indutivamente acoplado (ICP OES). Vale ressaltar que todo o procedimento descrito foi realizado em triplicata para todas as frações. Microscopia eletrônica de varredura por energia dispersiva (MEV-EDS) As diversas frações mencionadas na Tabela 1 foram homogeneizadas por meio de pilha cônica e, posteriormente, pesadas 1,0000 ± 0,0001 g em uma balança analítica (Shimadzu®, modelo AUY220). Para a confecção das pastilhas, transferiu-se as amostras para moldes de silicone e, em seguida, adicionou-se resina de poliéster da marca Gol e 12 gotas de auto-polimerizante da marca Arotec®, indicado para embutimento metalográfico. Após secagem em temperatura ambiente, encaminhou-se as pastilhas para as etapas de lixamento e polimento e, ao final dessa etapa, as mesmas foram devidamente acondicionadas em um dessecador. As pastilhas recobertas com carbono foram posicionadas adequadamente no porta-amostras do microscópio, operando-o em aceleração de voltagem de 20 kV.

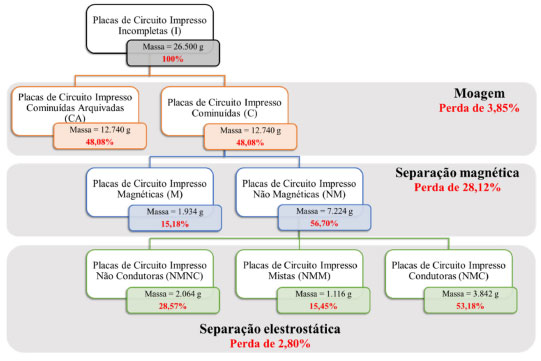

RESULTADOS E DISCUSSÃO Desmantelamento manual Ao final da coleta, obteve-se um total de 100 PCI completas, as quais pesavam em média 512 g por unidade. Na etapa de desmantelamento manual, a percentagem em massa correspondente aos componentes eletrônicos (CE) removidos das PCI foi de 48,24%. A realização dessa etapa é indispensável, uma vez que muitos desses componentes apresentam características de corrosividade, reatividade e toxicidade, classificando-os como resíduos perigosos (classe I), de acordo com a Norma Brasileira de Classificação de Resíduos Sólidos NBR 10.004 da Associação Brasileira de Normas Técnicas (ABNT).21 Diante disso, fez-se a remoção das baterias e, por fim, as mesmas foram acondicionadas separadamente dos demais CE, conforme estabelecido pela Resolução do Conselho Nacional do Meio Ambiente (CONAMA) No. 424/2010.22 Ao final dessa etapa, obteve-se cerca de 26,50 kg de placas de circuito impresso incompletas (I) constituídas por: placas nuas e outros componentes, os quais não comprometem as etapas subsequentes do processamento mecânico, tais como chipset, BIOS e outros circuitos integrados (CI). Processamento mecânico A massa inicial empregada no processamento mecânico foi de 26,50 kg. A Figura 2 apresenta os resultados de balanço de massa (% em massa) para todas as etapas do processamento mecânico (moagem, separações magnética e eletrostática), bem como suas respectivas perdas de massa (% em massa).

Figura 2. Fluxograma experimental do processamento mecânico, bem como seu respectivo balanço de massa (% em massa)

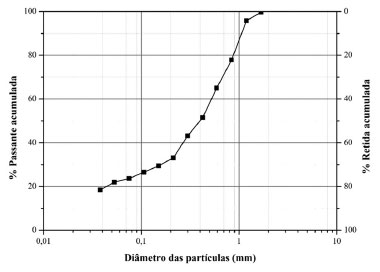

Moagem Na etapa de moagem utilizou-se um moinho pulverizador de panela orbital de tungstênio e obteve-se um total de 25,48 kg de placas, sendo composta por duas frações: (i) 12,74 kg de placas de circuito impresso cominuídas arquivadas (CA) e (ii) 12,74 kg de placas de circuito impresso cominuídas (C). É importante salientar que a redução de tamanho das PCI para as dimensões de 1 cm2 possibilitou um aumento do impacto e do atrito que os discos móveis exerciam sobre essas placas fragmentadas, corroborando para uma melhor eficiência da moagem. A perda de massa obtida ao final desta etapa foi de 3,85%. Essa perda corresponde às partículas mais finas e leves, as quais foram expelidas do moinho na forma de poeira. No entanto, a perda obtida no estudo de Yamane et al.13 foi de 29%; esse valor destoa dos demais estudos, possivelmente pela aplicação de uma rota de moagem composta apenas por moinho de martelos. O resultado encontrado no presente trabalho condiz com os obtidos por Kasper et al.12 (perda de 5,4%) e Silvas et al.23 (perda inferior a 6%). Contudo, vale ressaltar que a comparação entre a perda de massa encontrada no presente trabalho e na literatura se torna complexa, visto que nenhum estudo até o presente momento relata o uso de moinho pulverizador de panela orbital para a cominuição de PCI. Entretanto, atingiu-se a granulometria desejada (inferior a 1,68 mm), associada a uma baixa perda de massa. Separação magnética Ao final da etapa de separação magnética, obteve-se um total de 9,16 kg de placas de circuito impresso cominuídas (C). A fração não magnética representa 56,70% em massa, enquanto que a fração magnética constitui apenas 15,18%. Além disso, pôde-se observar uma perda de 28,12%, quando o balanço de massa foi realizado. Salienta-se que o alto valor de perda pode ser justificado pelo emprego do separador magnético de rolo induzido, o qual é utilizado usualmente com o objetivo de concentrar e remover impurezas presentes em minérios.20,24 Outro fator relevante para tal valor de perda, está relacionado à granulometria da amostra em questão, sendo majoritariamente compostas por partículas finas, as quais são desviadas devido à influência de vibrações do equipamento, bem como a operação do rotor em altas velocidades.20 Com intuito de comparar a percentagem em massa das frações não magnética e magnética obtidas no presente trabalho com outros estudos, a mesma foi recalculada desconsiderando a perda de massa, assim como relatado na literatura. Salienta-se que as composições recalculadas (% em massa) para as frações não magnética e magnética foram de 78,88 e 21,12%, respectivamente. Cumpre salientar que a composição dessas frações não está relacionada ao tipo de separador magnético e nem ao tipo de PCI, uma vez que valores próximos foram encontrados nos estudos realizados por Yamane et al.,13 Moraes25 e Silvas et al.,23 os quais utilizaram (i) separador magnético de correias cruzadas para PCI de computadores, (ii) separador magnético de tambor para PCI de celulares e (iii) separador magnético de tambor para PCI de impressoras, respectivamente. Portanto, pôde-se concluir que as PCI apresentaram um comportamento similar quando submetidas à essa etapa, justificando a proximidade dos resultados. Nos estudos realizados por Veit et al.16 e Kasper et al.,12 notou-se a influência da granulometria na etapa de separação magnética. Em se tratando das frações mais grossas (granulometrias superiores a 0,50 mm), Kasper et al.,12 relataram um aumento da composição da fração magnética, atribuído à dificuldade de cominuição dos metais na etapa de moagem. Em suma, os resultados do presente trabalho apresentaram uma tendência similar aos demais estudos, onde a fração magnética encontrou-se em menor percentagem em massa se comparada à fração não magnética. Separação eletrostática A etapa de separação eletrostática foi realizada apenas para a fração não magnética, uma vez que esta apresenta um teor de fração metálica superior ao encontrado na fração magnética, além de conter materiais poliméricos e cerâmicos. Diante do exposto, é interessante promover a separação e a concentração desta fração metálica, tornando-a menos complexa. Ao final dessa etapa, obteve-se um total de 7,02 kg de amostra, sendo composta (% em massa) por: 28,57% de placas de circuito impresso não condutoras (NMNC); 15,45% de placas de circuito impresso mistas (NMM) e 53,18% de placas de circuito impresso condutoras (NMC). Além disso, observou-se uma perda de massa de 2,80% referente às partículas mais finas e leves, as quais ficaram aderidas no equipamento na forma de poeira. Moraes25 apresentou resultados similares aos mencionados anteriormente, cuja composição foi de 50,10% de fração condutora; 8,80% de fração mista e 21,10% de fração não condutora, seguida de uma perda de massa de 0,50%. No estudo realizado por Kasper et al.,12 observou-se uma forte influência da granulometria na etapa de separação eletrostática. A fração cuja granulometria foi inferior a 0,50 mm apresentou uma percentagem de fração condutora, aproximadamente, três vezes menor se comparada à percentagem de fração não condutora e uma perda de massa de 11,20%. Em se tratando da fração cuja granulometria foi superior a 0,50 mm, tem-se que a percentagem de fração condutora é maior do que a percentagem de fração não condutora. Portanto, os resultados obtidos por Kasper et al.12 para a fração mais grossa aproximam aos alcançados no presente estudo, bem como a perda de massa de 2,10%. Caracterização física De acordo com a distribuição granulométrica das placas de circuito impresso cominuídas (C) (Figura 3), tem-se que 90% das partículas apresentaram uma granulometria inferior a aproximadamente 1,10 mm. Além disso, 56,86% das partículas ficaram retidas na peneira cuja abertura foi de 0,297 mm (48 mesh). Já em relação à fração mais fina, observa-se que 18,50% das partículas apresentaram granulometria inferior a 0,038 mm (400 mesh). Diante desse resultado, tem-se uma maior concentração de partículas finas e isso se deve ao fato dessas PCI serem compostas majoritariamente por materiais abrasivos, facilitando a cominuição dos mesmos. Este resultado é também explicado pelo tipo de moinho empregado, o qual é aplicado para pulverização de materiais. Cumpre salientar que as demais frações apresentaram uma percentagem de massa retida inferior a passante da peneira de 0,038 mm (400 mesh).

Figura 3. Curva de distribuição granulométrica das placas de circuito impresso cominuídas (C)

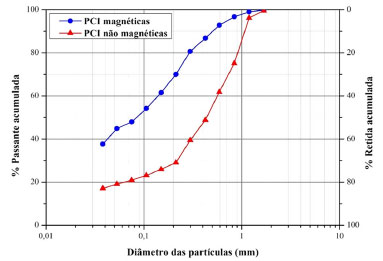

A análise dos produtos da etapa de separação magnética mostra que 90% das partículas apresentaram granulometrias inferiores a aproximadamente 0,50 e 1,10 mm, respectivamente, para as frações magnéticas e não magnéticas. Além disso, 37,66 e 17,12% das partículas correspondentes às frações magnéticas e não magnéticas, respectivamente, apresentaram granulometrias inferiores a 0,038 mm (400 mesh), conforme apresentado na Figura 4.

Figura 4. Curvas de distribuição granulométrica das placas de circuito impresso magnéticas (M) e placas de circuito impresso não magnéticas (NM)

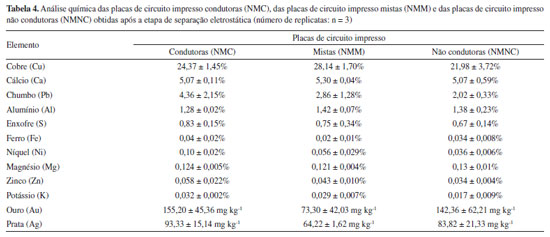

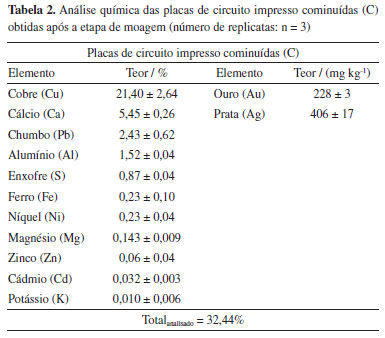

Diante dos resultados reportados, pôde-se concluir que as placas de circuito impresso magnéticas (M) apresentaram um acúmulo de partículas mais finas se comparadas às placas de circuito impresso cominuídas (C) e não magnéticas (NM). Este comportamento também foi observado no estudo realizado por Silvas et al.23 que utilizaram PCI de impressoras, sendo justificado pela presença de ferrite no núcleo dos indutores de cobre e provável existência de fibra de vidro contaminada com ferrite. Cumpre salientar que estes componentes também encontram-se presentes em placas de circuito impresso de computadores, justificando assim o comportamento obtido nesta etapa. Caracterização química Espectrometria de emissão óptica com plasma indutivamente acoplado (ICP OES) As diversas frações obtidas na etapa de processamento mecânico foram digeridas utilizando água-régia invertida. Vale ressaltar que o uso dessa solução tem se mostrado bastante eficiente para a quantificação de ouro, prata e chumbo.15 A Tabela 2 apresenta os elementos químicos analisados, bem como seus respectivos teores, em percentagem em massa, determinados por meio da técnica ICP OES. Salienta-se que comparar os teores dos elementos químicos presentes em PCI e em outros componentes eletrônicos precisa ser feito com cautela.

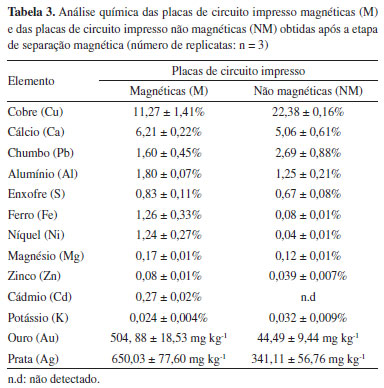

Os resultados obtidos na análise química apresentaram um teor médio de cobre de 21,40 ± 2,64%, sendo o elemento majoritário presente na fração cominuída. Tal valor condiz com os teores observados na literatura, conforme descrito por Yamane et al.,13 Veit et al.,16 Joda e Rashchi17 e He e Xu,18 como sendo de 20,20, 23,50, 19,00 e 20,78% em massa de cobre, respectivamente. Segundo Rodrigues et al.,26 as PCI são constituídas por quatro camadas de cobre (duas internas e duas externas), as quais encontram-se intercaladas entre estruturas de fibra de vidro e de polímero. Além disso, alguns CE apresentam indutores de cobre, bem como a presença de algumas ligas metálicas de cobre, corroborando para o alto teor desse elemento obtido na análise química. Já em relação ao cálcio, obteve-se um teor médio de 5,45 ± 0,26%; esse valor encontra-se relativamente alto se comparado aos demais elementos. Esse elemento possivelmente é oriundo das fibras de vidro, as quais são compostas por vários tipos de óxidos, destacando-se o dióxido de silício (SiO2), peróxido de cálcio (CaO2) e óxido de alumínio (Al2O3).27 O alumínio também foi determinado apresentando um teor médio de 1,52 ± 0,04%, inferior ao encontrado para o cálcio. O teor de sílica (SiO2) não pôde ser determinado em função da técnica analítica empregada. O chumbo está presente, principalmente, como constituinte de soldas em forma de ligas metálicas (Pb-Sn), justificando assim o teor obtido na análise química de 2,43 ± 0,62%, o qual pode estar associado à presença de solda residual. Outros elementos foram detectados em menores teores em percentagem em massa, tais como enxofre, ferro, níquel, magnésio, zinco, cádmio e potássio, conforme listados na Tabela 2. Em se tratando dos metais nobres, observou-se que os teores de ouro e prata foram de 228 ± 3 e 406 ± 17 mg kg-1, respectivamente, valores superiores aos comumente encontrados em minérios ricos desses elementos químicos. Os autores He e Xu18 reportaram 233,90 mg kg-1 de ouro, valor muito próximo ao encontrado no presente trabalho. Por outro lado, o valor para o ouro foi um pouco inferior ao mencionado por Joda e Rashchi17 (315,00 mg kg-1), enquanto que para a prata, a diferença desse valor foi maior (930,00 mg kg-1). Yamane et al.13 encontraram teores de ouro e prata bem superiores aos mencionados anteriormente, como sendo de 1.300 e 1.600 mg kg-1, respectivamente. De acordo com Yamane et al.,13 as concentrações de ouro e prata variam conforme o tipo, origem e idade das PCI. Os elementos químicos presentes nas frações magnética e não magnética, oriundas da etapa de separação magnética, também foram quantificados por meio da técnica de ICP OES. A partir da Tabela 3, pode-se observar os teores em percentagem em massa encontrados para os elementos analisados, bem como avaliar as propriedades magnéticas (ferromagnéticas, paramagnéticas e diamagnéticas) dos mesmos. Além disso, foi possível também comparar com os valores obtidos na análise química das placas de circuito impresso cominuídas (C) que se encontram descritas anteriormente.

Diante da Tabela 3, tem-se que o cobre concentrou-se preferencialmente na fração não magnética, apresentando um teor médio de 22,38 ± 0,16%. Esse resultado encontra-se de acordo com o esperado, uma vez que o elemento apresenta um comportamento diamagnético e, portanto, ao ser submetido à presença de um campo magnético externo apresenta um momento dipolar magnético orientado no sentido oposto. No entanto, quantificou-se um teor médio de 11,27 ± 1,41% na fração magnética e, possivelmente, isso se deve ao fato das partículas de cobre não estarem completamente liberadas, encontrando-se associadas a outros componentes. Esses componentes podem sofrer influência do campo magnético, corroborando para o carreamento dessas partículas para a fração magnética. O ouro e a prata também apresentam comportamentos diamagnéticos, porém ambos se concentraram nas frações magnéticas com teores médios de 504,88 ± 18,53 e 650,03 ± 77,60 mg kg-1, respectivamente. Esse comportamento pode ser explicado baseado nos tamanhos de partículas, uma vez que a magnetização está intimamente atrelada ao tamanho. De acordo com Michael et al.,28 foi observado que o ouro exibe um comportamento ferromagnético quando o mesmo encontra-se em escala nanoscópica (dimensões de até 3 nm). Em relação à fração não magnética os teores de ouro e de prata obtidos foram de 44,49 ± 9,44 e 341,11 ± 56,76 mg kg-1, respectivamente. A partir da Tabela 3, têm-se que os teores de ferro (1,26 ± 0,33%) e níquel (1,24 ± 0,27%) obtidos para a fração magnética foram muito superiores aos encontrados para a fração não magnética (ferro (0,08 ± 0,01%) e níquel (0,04 ± 0,01%). Esses elementos concentraram-se na fração magnética, uma vez que os mesmos apresentam comportamentos ferromagnéticos, comprovando assim a eficiência do processo de separação magnética. Além disso, o alumínio é um metal paramagnético e, consequentemente, concentrou-se também na fração magnética (1,80 ± 0,07%). O cádmio concentrou-se totalmente na fração magnética apresentando um teor médio de 0,27 ± 0,02%. Em contrapartida, pode-se considerar que o cálcio, chumbo, enxofre, magnésio, zinco e potássio, levando em conta as margens de erro, apresentaram teores bem próximos em todas as frações e, em vista disso, não foi observada a concentração destes elementos em uma única fração. Em suma, notou-se que a fração não magnética encontrou-se enriquecida em cobre, enquanto que a fração magnética apresentou-se concentrada em ferro, níquel, alumínio, cádmio, ouro e prata. No entanto, essa última foi obtida em menor quantidade, conforme já descrito anteriormente na sub-seção Processamento mecânico, sub-subseção Separação magnética. Por fim, quantificaram-se os elementos químicos presentes nas frações condutoras, mistas e não condutoras, oriundas da etapa de separação eletrostática, por meio da técnica de ICP OES. Na Tabela 4, pode-se observar os teores em percentagem em massa e em partes por milhão encontrados para os elementos analisados.

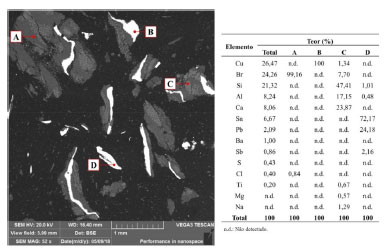

Diante dos resultados de análise química apresentados na Tabela 4, notou-se que uma ínfima parcela dos elementos foram concentrados em uma das frações obtidas na etapa de separação eletrostática. Esse comportamento foi observado, considerando as margens de erro, apenas para o alumínio, chumbo, cobre, enxofre, níquel e ouro. Vale ressaltar que esses elementos encontraram-se presentes não apenas na fração condutora, mas difusos ao longo das frações mistas e não condutoras. Yamane et al.13 também observaram um comportamento similar ao descrito anteriormente, para cobre e chumbo. Além disso, concluíram que a separação eletrostática não é interessante quando se pretende recuperar cobre, em decorrência de sua distribuição difusa. Em relação ao cálcio, magnésio, potássio e zinco foram obtidos teores bem próximos em todas as frações e, portanto, não foi observada a concentração desses elementos em uma única fração. Entretanto, a prata e o ferro apresentaram diminuições dos seus respectivos teores após a separação eletrostática, se comparadas aos teores da fração inicialmente alimentada (placas de circuito impresso não magnéticas (NM)). Contudo, diante dos resultados reportados pôde-se inferir que a realização da etapa de separação magnética se mostra eficiente e vantajosa, visto que houve uma concentração significativa dos elementos. Todavia, esse comportamento não foi observado para a etapa de separação eletrostática, uma vez que os elementos analisados encontraram-se difusos em todas as frações (condutoras, mistas e não condutoras) que, possivelmente, se deve ao fato da não liberação completa desses elementos que por consequência podem promover o arraste de elementos condutores e/ou não condutores para as demais frações. Microscopia eletrônica de varredura por energia dispersiva (MEV-EDS) A MEV-EDS foi realizada como análise complementar, com o intuito de avaliar se houve de fato a liberação completa do conteúdo metálico existente nas placas de circuito impresso cominuídas (C). Além disso, as análises por EDS foram feitas para identificar os elementos químicos presentes em todas as frações obtidas na etapa de processamento mecânico. De acordo com a imagem de elétrons retroespalhados (BSE) das placas de circuito impresso cominuídas (C) (Figura 5), pode-se observar uma grande heterogeneidade tanto em relação às formas das partículas quanto em relação aos tamanhos das mesmas e, esse comportamento deve-se à diversidade de componentes que constituem essas placas.

Figura 5. Imagem de elétrons retroespalhados (BSE) das placas de circuito impresso cominuídas (C), observada com magnificação de 52×, obtida por MEV e suas respectivas análises químicas semiquantitativas superficiais pontuais, obtidas por EDS

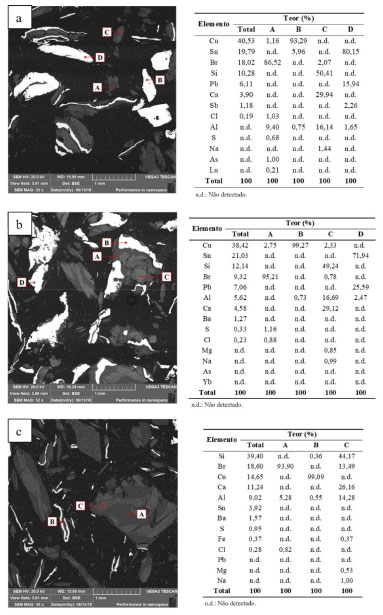

A liberação dos diferentes materiais encontrados nas placas de circuito impresso cominuídas (C) depende totalmente do tamanho das partículas. Ao analisar a imagem obtida por MEV (Figura 5), notou-se que algumas partículas metálicas (mais brilhantes) encontraram-se associadas em matrizes cerâmicas e/ou poliméricas (menos brilhante). De acordo com Cui e Forssberg,29 partículas menores que 5 mm exibiram entre 96,5 e 99,5% de liberação. Por outro lado, Murugan et al.30 observaram que a fração de metal apresentada como grãos com tamanho de partícula na faixa de 2,50 a 1,25 mm não foi liberada dos componentes plástico e cerâmico. Portanto, os resultados do trabalho atual são consistentes com os encontrados por Murugan et al.,30 o que implica que tamanhos inferiores a 5 mm não garantem a liberação de partículas, como relatado no trabalho de Cui e Forssberg.29 Como pode ser observado na Figura 5, o cobre é o elemento presente em maior teor, sendo consistente com o resultado obtido na análise química por ICP OES. Além disso, outros elementos já mencionados anteriormente também foram detectados, tais como alumínio, cálcio e chumbo. Diante dos resultados obtidos para cada uma das análises pontuais efetuadas (apresentadas na Figura 5), tem-se que no ponto indicado por A o elemento majoritário é o bromo, proveniente dos retardadores de chama.31,32 No ponto B, detectou-se apenas cobre, assim como observado por Kasper et al.,12 o qual não encontra-se totalmente liberado. Já no ponto C foram identificados alumínio, cálcio e silício em maiores teores e, portanto, pode-se inferir que se trata de fibra de vidro. Salienta-se que Ribeiro33 e Silvas,34 também detectaram via MEV-EDS partículas compostas majoritariamente por alumínio, cálcio e silício, correspondentes à fibra de vidro. O ponto D pertence a uma partícula metálica, totalmente liberada, de solda de estanho-chumbo, tal constatação também foi relatada no estudo realizado por Oliveira.35 Após a análise das imagens obtidas por MEV das placas de circuito impresso magnéticas (M) (Figura 6a) e das placas de circuito impresso não magnéticas (NM) (Figura 6b), constatou-se que para essas frações têm-se tamanhos médios de partículas distintos. A fração não magnética apresentou um acúmulo de partículas mais grossas, se comparada à fração magnética, corroborando com os resultados anteriormente apresentados na etapa de caracterização granulométrica.

Figura 6. Imagens de elétrons retroespalhados (BSE) obtidas por MEV e suas respectivas análises químicas semiquantitativas superficiais pontuais, obtidas por EDS. (a) Placas de circuito impresso magnéticas (M), observadas com magnificação de 133× e (b) placas de circuito impresso não magnéticas (NM), observadas com magnificação de 55×

Por meio das análises químicas pontuais apresentadas na Figura 6, notou-se que os pontos A, B e C encontram-se presentes tanto na Figura 6a quanto na Figura 6b, os quais já foram descritos anteriormente na análise por EDS das placas de circuito impresso cominuídas (C) (Figura 5). Além disso, o ponto D observado na imagem de MEV da fração não magnética, também foi reportado na análise por EDS da fração cominuída, como sendo uma partícula de solda de estanho-chumbo. Por outro lado, o ponto E, verificado na fração magnética, pertence a uma partícula de ferro liberada e, portanto, esse comportamento era esperado, visto que se trata de um elemento ferromagnético. Os resultados das análises químicas dos pontos B e D (Figura 6a) indicaram maiores teores de cobre e alumínio, respectivamente. Esses metais, apesar de apresentarem um caráter paramagnético, encontram-se associados a matrizes cerâmicas e/ou poliméricas e, por esse motivo, podem ser eventualmente arrastados para a fração magnética, ou seja, não foram liberados. De acordo com as imagens obtidas pelo MEV, no modo elétrons retroespalhados (BSE), para as placas de circuito impresso não magnéticas condutoras (NMC), não magnéticas mistas (NMM) e não magnéticas não condutoras (NMNC) (Figura 7), confirmou-se que a etapa de separação eletrostática não concentrou as partículas de acordo com a granulometria, uma vez que os tamanhos médios das partículas observadas nas diversas frações foram similares. Por esse motivo, as frações oriundas dessa etapa não foram encaminhadas à etapa de classificação granulométrica, visto que apresentariam uma curva de distribuição granulométrica semelhante à obtida para a fração não magnética.

Figura 7. Imagens de elétrons retroespalhados (BSE) obtidas por MEV e suas respectivas análises químicas semiquantitativas superficiais pontuais, obtidas por EDS. (a) Placas de circuito impresso não magnéticas condutoras (NMC), observadas com magnificação de 53×; (b) placas de circuito impresso não magnéticas mistas (NMM), observadas com magnificação de 52× e (c) placas de circuito impresso não magnéticas não condutoras (NMNC), observadas com magnificação de 58×

As partículas metálicas (mais brilhantes) foram concentradas nas frações condutora e mista, conforme observado na Figura 7. No entanto, diante das análises químicas realizadas por ICP OES, pode-se concluir que os elementos metálicos apresentaram-se de forma difusa em todas as frações obtidas após a etapa de separação eletrostática e, por se tratar de uma técnica mais precisa e exata, confere maior confiabilidade aos resultados. Vale ressaltar que os pontos A, B, C e D, encontram-se descritos anteriormente.

CONCLUSÕES O presente trabalho estudou o processamento mecânico de PCI, bem como a caracterização física e química das diversas frações obtidas nas etapas de redução de tamanho, separação e concentração de metais. Além disso, os resultados encontrados se mostraram promissores, evidenciando a possibilidade do emprego do moinho pulverizador de panela orbital e do separador magnético de rolo induzido nas etapas de moagem e separação magnética, respectivamente. A partir da caracterização física das amostras pôde-se inferir que o emprego do moinho pulverizador de panela orbital foi adequado para reduzir a granulometria das partículas de PCI, uma vez que todas as partículas apresentaram granulometrias inferiores a 1,68 mm. Diante das análises químicas obtidas via ICP OES, tem-se que as placas de circuito impresso cominuídas (C) foram constituídas majoritariamente por cobre, seguido de cálcio, chumbo, alumínio, enxofre, entre outros. Ademais, foram detectados metais nobres, tais como prata e ouro. Já em relação à análise realizada por MEV-EDS, observou-se uma grande heterogeneidade das partículas e, além disso, notou-se que não houve a liberação completa dessa fração após a etapa de moagem. Na etapa de separação magnética, obteve-se duas frações, sendo uma denotada não magnética representando 78,88% em massa das placas de circuito impresso cominuídas (C) e outra magnética correspondendo a apenas 21,12%, após a realização do recálculo. De posse das curvas de distribuição granulométrica notou-se que as placas de circuito impresso magnéticas (M) apresentaram um acúmulo de partículas mais finas se comparadas as placas de circuito impresso cominuídas (C) e não magnéticas (NM). Diante da análise química por ICP OES, observou-se que a fração não magnética se mostrou enriquecida em cobre, enquanto que a fração magnética encontrou-se concentrada em alumínio, cádmio, ferro, níquel, prata e ouro. Cumpre salientar que a realização da etapa de separação magnética se mostrou eficiente e vantajosa, visto que houve uma concentração significativa dos elementos. Ademais, trabalhos futuros podem ser realizados com o objetivo de estudar e otimizar a etapa de separação magnética empregando o separador de rolo induzido para as PCI, visando minimizar as perdas. Ao final da etapa de separação eletrostática foram obtidas três frações, sendo compostas (% em massa) por: 28,57% de placas de circuito impresso não condutoras (NMNC); 15,45% de placas de circuito impresso mistas (NMM); 53,18% de placas de circuito impresso condutoras (NMC) e, por fim, uma perda de massa correspondente a 2,80%. Diante dos resultados da análise química por ICP OES, pôde-se inferir que os elementos analisados encontraram-se difusos em todas as frações (condutoras, mistas e não condutoras) e, portanto, não sendo recomendado o emprego dessa etapa.

AGRADECIMENTOS Este trabalho foi apoiado pelas agências de fomento CAPES, FAPEMIG, CNPq e FINEP. Os autores gostariam de agradecer à Universidade Federal de Ouro Preto (UFOP) pelo fornecimento das placas de circuito impresso (PCI); ao Centro Federal de Educação Tecnológica de Minas Gerais (CEFET-MG); ao Programa de Pós-Graduação em Engenharia Ambiental (PROAMB) pelo apoio à publicação; à Professora A. M. Vieira, do Instituto Federal de Educação, Ciência e Tecnologia de Minas Gerais (IFMG) e ao Professor L. C. M. Montenegro da Universidade Federal de Minas Gerais (UFMG). Deve-se ressaltar que esta pesquisa não recebeu nenhum outro subsídio específico de agências de fomento dos setores público, comercial ou sem fins lucrativos.

REFERÊNCIAS 1. Silva, M. B. O.; Veredas do Direito 2012, 9, 181. [Link] acessado em Março 2024 2. Duran, J. F. O.: Método para Determinar a Energia Descartada por Tratamento Inadequado de uma Família de Produtos Devido à Obsolescência Programada; Dissertação de Mestrado, Universidade Federal de Santa Catarina, Florianópolis, Brasil, 2014. [Link] acessado em Março 2024 3. Godecke, M. V.; Naime, R. H.; Figueiredo, J. A. S.; Revista Eletrônica em Gestão, Educação e Tecnologia Ambiental 2012, 8, 1700. [Crossref] 4. Nepomoceno, T. A. R.; Pontarolo, E. L.; Hermann, F. R. V.; Gasparin, P. G.; Roesler, D. A.; Revista Pleiade 2021, 15, 75. [Crossref] 5. Robinson, B. H.; Sci. Total Environ. 2009, 408, 183. [Crossref] 6. Xavier, L. H.; Lins, F. A. F.; Brasil Mineral 2018, 379, 22. [Link] acessado em Março 2024 7. Xavier, L. H.; Ottoni, M.; Economia Circular e Mineração Urbana: Resíduos de Equipamentos Eletroeletrônicos, 1a ed.; CETEM/MCT: Rio de Janeiro, 2019. 8. Yamane, L. H.: Recuperação de Metais de Placas de Circuito Impresso de Computadores Obsoletos Através de Processo Biohidrometalúrgico; Tese de Doutorado, Universidade Federal de São Paulo, São Paulo, Brasil, 2012. [Crossref] 9. Jiang, P.; Harney, M.; Song, Y.; Chen, B.; Chen, Q.; Chen, T.; Korzenski, M. B.; Procedia Environ. Sci. 2012, 16, 485. [Crossref] 10. Ilyas, S.; Ruan, C.; Bhatti, H. N.; Ghauri, M. A.; Anwar, M. A.; Hydrometallurgy 2010, 101, 135. [Crossref] 11. Sarvar, M.; Salarirad, M. M.; Shabani, M. A.; Waste Manage. 2015, 45, 246. [Crossref] 12. Kasper, A. C.; Berselli, G. B. T.; Freitas, B. D.; Tenório, J. A. S.; Bernardes, A. M.; Veit, H. M.; Waste Manage. 2011, 31, 2536. [Crossref] 13. Yamane, L. H.; de Moraes, V. T.; Espinosa, D. C. R.; Tenório, J. A. S.; Waste Manage. 2011, 31, 2553. [Crossref] 14. Henrique Júnior, S. S.; de Moura, F. P.; Correa, R. S.; Afonso, J. C.; Vianna, C. A.; Mantovano, J. L.; Quim. Nova 2013, 36, 570. [Crossref] 15. Mesquita, R. A.; Silva, R. A. F.; Majuste, D.; Process Saf. Environ. Prot. 2018, 120, 107. [Crossref] 16. Veit, H. M.; Bernardes, A. M.; Ferreira, J. Z.; Tenório, J. A. S.; Malfatti, C. F.; J. Hazard. Mater. 2006, 137, 1704. [Crossref] 17. Joda, N. N.; Rashchi, F.; Sep. Purif. Technol. 2012, 92, 36. [Crossref] 18. He, Y.; Xu, Z.; RSC Adv. 2015, 5, 8957. [Crossref] 19. Janyasuthiwong, S.; Ugas, R.; Rene, E.; Carucci, A.; Esposito, G.; Lens, P. N. L.; J. Chem. Technol. Biotechnol. 2015, 91, 2038. [Crossref] 20. Sampaio, J. A.; França, S. C. A.; Braga, P. F. A.; Em Tratamento de Minérios: Práticas Laboratoriais; Sampaio, J. A.; França, S. C. A.; Luz, A. B., eds.; CETEM/MCT: Rio de Janeiro, 2007. 21. Associação Brasileira de Normas Técnicas (ABNT); NBR 10.004 Resíduos Sólidos: Classificação, Rio de Janeiro, 2004. [Link] acessado em Março 2024 22. Conselho Nacional do Meio Ambiente (CONAMA); Resolução No. 424, de 22 de abril de 2010, Revoga o Parágrafo Único do Art. 16 da Resolução CONAMA No. 401/2008; Diário Oficial da União (DOU), Brasília, No. 76, de 23/04/2010, p. 113. [Link] acessado em Março 2024 23. Silvas, F. P.; Correa, M. M.; Caldas, M. P.; de Moraes, V. T.; Espinosa, D. C.; Tenório, J. A.; Waste Manage. 2015, 46, 503. [Crossref] 24. Veit, H. M.: Reciclagem de Cobre de Sucatas de Placas de Circuito Impresso; Tese de Doutorado, Universidade Federal do Rio Grande do Sul, Porto Alegre, Brasil, 2005. [Link] acessado em Março 2024 25. de Moraes, V. T.: Recuperação de Metais a Partir do Processamento Mecânico e Hidrometalúrgico de Placas de Circuito Impressos de Celulares Obsoletos; Tese de Doutorado, Universidade de São Paulo, São Paulo, Brasil, 2011. [Crossref] 26. Rodrigues, M. L. M.; Leão, V. A.; Gomes, O.; Lambert, F.; Bastin, D.; Gaydardzhiev, S.; Waste Manage. 2015, 41, 148. [Crossref] 27. Sanapala, R.: Characterization of FR-4 Printed Circuit Board Laminates Before and After Exposure to Lead-Free Soldering Conditions; MSc Dissertation, University of Maryland, College Park, USA, 2008. [Link] acessado em Março 2024 28. Michael, F.; Gonzalez, C.; Mujica, V.; Marquez, M.; Ratner, M.; Phys. Rev. B 2007, 76, 1. [Crossref] 29. Cui, J.; Forssberg, E.; J. Hazard. Mater. 2003, 99, 243. [Crossref] 30. Murugan, R. V.; Bharat, S.; Deshpande, A. P.; Varughese, S.; Haridoss, P.; Powder Technol. 2008, 183, 169. [Crossref] 31. Hoffman, J. E.; JOM 1992, 44, 43. [Crossref] 32. Guo, J.; Guo, J.; Xu, Z.; J. Hazard. Mater. 2009, 168, 567. [Crossref] 33. Ribeiro, P. P. M.: Concentração de Metais Contidos em Placas de Circuito Impresso de Computadores Descartados; Trabalho de Conclusão de Curso de Graduação, Universidade Federal do Rio de Janeiro, Rio de Janeiro, Brasil, 2013. [Link] acessado em Março 2024 34. Silvas, F. P. C.: Utilização de Hidrometalurgia e Biohidrometalurgia para Reciclagem de Placas de Circuito Impresso; Tese de Doutorado, Universidade de São Paulo, São Paulo, Brasil, 2014. [Crossref] 35. de Oliveira, P. C. F.: Valorização de Placas de Circuito Impresso por Hidrometalurgia; Tese de Doutorado, Universidade Técnica de Lisboa, Portugal, 2012. [Link] acessado em Março 2024 |

On-line version ISSN 1678-7064 Printed version ISSN 0100-4042

Qu�mica Nova

Publica��es da Sociedade Brasileira de Qu�mica

Caixa Postal: 26037

05513-970 S�o Paulo - SP

Tel/Fax: +55.11.3032.2299/+55.11.3814.3602

Free access